PAM-FORM 導入事例 広島県立総合技術研究所

広島県立総合技術研究所様の事例をご紹介します。

樹脂・複合材成形シミュレーション

使用ソフト:PAM-FORM

広島県立総合技術研究所 西部工業技術センター 炭素繊維プロジェクトチーム 室長 山下 弘之氏、副主任研究員 松永 尚徳氏に、同チームの取り組みと、炭素繊維加工の評価にPAM-FORMを導入した経緯と評価について詳しく聞きました。

広島県立総合技術研究所 炭素繊維プロジェクトチームについて

広島県立総合技術研究所は広島の産業振興を目的とした県立の技術機関です。広島県内の中小企業を主な対象として、依頼試験、技術相談、人材育成などのサービスを提供し、使用料をお支払いいただくことで試験設備の利用も可能です。同技術研究所内 炭素繊維プロジェクトチームでは、現在、炭素繊維複合材料の加工技術の研究開発に取り組んでいます。

炭素繊維とは

-炭素繊維とはどんな材料なのか教えてください。

まず、今回は事例インタビューへの回答ということで、技術的正確さよりも分かりやすさを優先してお話しさせていただくことを始めに申し上げます。

炭素繊維とは、文字通り「炭素からなる繊維」です。特長は「びっくりするほど軽く、強く、長持ちすることです」。重さは鉄の1/4、アルミの2/3、ガラス繊維の2/3と、群を抜いて軽量です。強度は引張り強度が鉄の10倍と超強力、さらに、疲労しない、錆びない、化学的・熱的にも安定しているという、とても優れた特性の材料です。

炭素繊維は、プラスチックと複合したCFRP(炭素繊維強化プラスチック)として広く利用されており、身近なところではゴルフクラブのシャフト、釣り竿、テニスラケットなどで使われています。大きな物では、航空機ボーイング787では機体の50%以上がCFRPです。

軽い、強い、錆びないという特性は、自動車のボディにも向いています。現在は、高級車の一部でのみ使われていますが、将来、生産・加工のコストが下がれば大衆車のボディでもCFRPが使われるようになるでしょう。

なお炭素繊維の研究・生産では日本が世界のトップを走っており、日本の繊維メーカーは世界シェアの70%を占めています。

炭素繊維プロジェクトチームが目指していること

-炭素繊維プロジェクトチームでは現在、どんなことに取り組んでいるのですか。

広島県には自動車関連の中小企業が多くあります。炭素繊維プロジェクトチームでは、将来、自動車へのCFRPの活用が進んだときに、県内の中小企業がスムーズに仕事を受注できるよう、CFRPの加工技術の試験、研究を進めています。

広島県には高い技術力を有する金属プレス企業が多数あり、CFRPのプレス加工について潜在力があると期待できます。CFRP加工の研究は、県内企業の新しい分野への挑戦を支援するという工業技術センターの研究テーマにふさわしいといえます。

また今のうちに研究を進めておかないと、将来、欧米に大きく遅れを取る可能性があり、危機感を感じています。

加工技術では日本は遅れをとっている?

-先ほど、「炭素繊維は日本が世界でシェアトップ、研究も先端を走っている」というお話があったように思うのですが。

たしかに炭素繊維の生産も研究も日本がトップを走っています。しかし、炭素繊維を使って実際の部品やボディを作り上げるための「CFRPの加工技術」については、実際にCFRP製の航空機を多く作っている欧米の方が、研究も技術も進んでいるように思います。

CFRPの「加工」については、日本は欧米に比べ遅れており,それを取り戻すための取組みが必要だと考えています。これは広島県に限ったことではなく,現在国内の多くの研究機関でCFRPへの取組みが始まっています。

中小企業がCFRP加工を行うときに重要なことは?

-CFRPの加工技術を、中小企業向けに実用化するために重要なことは何ですか。

「低コストで加工できる技術を確立すること」が重要です。CFRPが優れた材料特性を持っていることは既に分かっています。しかし現状では、製造コスト、加工コストが共に高価であるため、量産車ではまだ使えません。

材料コストの低減は材料メーカーに期待するほかありません。当研究所では、加工のコスト低減、すなわち「材料歩留まりの向上」や「製造サイクルの短縮」に中心的に取り組んでおり、すでにいくつかの特許を出願しています。

炭素繊維の加工法

-CFRPにはどんな加工法があるのですか。

CFRPには数多くの加工方法がありますが,例えば「熱硬化によるオートクレーブ成形」、「熱可塑によるプレス成形」、「RTM成形」などが挙げられます。

「熱硬化によるオートクレーブ成形」では、「熱硬化性樹脂と炭素繊維を複合した材料を用いて、熱硬化性樹脂の熱を加えることで固まる」という性質を利用します。具体的には大型の圧力釜(オートクレーブ)を使い高温・高圧で成形します。航空機、新幹線、レーシングカー、人工衛星など宇宙技術で使われるCFRP部品の多くは、オートクレーブ成形法で加工されています。

「熱可塑によるプレス成形」では、「熱可塑性樹脂と炭素繊維を複合した材料を用いて,熱可塑性樹脂の加熱すると軟化する」という性質を利用してプレス成形を行います。具体的には、まずCFRPのシートから所定の形・大きさに切り出し、次にそれらを積み重ねてプレスすることで一枚の板にします、次にその「CFRPの板」を加熱し、金型を使ってプレスし目的の形状に成形します。

「RTM成形法」とは、炭素繊維を密閉した型の内部に配置し、圧力を掛けて熱硬化樹脂を浸み込ませて加熱・硬化させることにより成型する方法です。

炭素繊維プロジェクトチームでは主に「熱可塑によるプレス成形」の試験・研究を行っています。

熱可塑によるプレス成形に積極的に取り組んでいる理由

-「熱可塑によるプレス成形」に中心的に取り組んでいる理由を教えて下さい。

現在主流である熱硬化による成形法は、自動車産業へ適用することを考えると成形時間が長いということが課題となっており、その点で熱可塑に可能性があると見込んでおります。また,すでに大手企業で熱硬化の研究が進んでいます。後発である私たちは、熱可塑によるプレス成形をターゲットにしました。

さらに、広島の企業への展開を考えると、プレス成形ならば、従来の自動車部品の金型関連設備がそのまま流用できる可能性があります。

取り組んでいる技術開発の内容

-加工の歩留まり工場と製造サイクルの短縮のために、現在、どんな技術開発に取り組んでいますか。

炭素繊維プロジェクトチームが現在取り組んでいるものは公開できませんが,今まで開発してきた技術としては次のものがあります。

1.中間材料の衝撃吸収性を向上させる工夫

CFRPは、炭素繊維に樹脂を含浸させたプリプレグと呼ばれるシート状の中間材料が一般的に作られています。その際に、熱可塑性樹脂と炭素繊維のより確実に付着させる製造技術を開発しました。これによりCFRPの衝撃吸収性の向上が期待できます。

2.材料のムダをなくす工夫

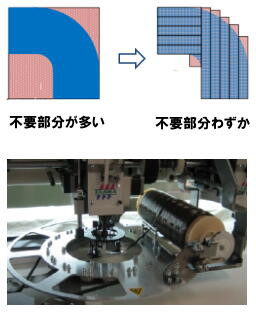

シート状の中間材料を積層するとき、シートがあまりににも大きすぎると、成形品を型取ったあと捨てる部分が多くなります。シートを細いテープ状にすることで材料のムダを少なくしました(右上図)。

なお、テープ状のシートは、工業用の刺繍ミシンを改良・発展させた装置で縫い合わせています(右図)。ナイロン糸を使って加熱、熔解させれば、樹脂とはよくなじみます。

3.高速成形の工夫

CFRPのプレス成形では、樹脂の溶融温度を超えるまで加熱した金型で、炭素繊維シートをプレス成形し、その後、金型を冷却して成形品を取り出します。この手法の欠点は、金型の加熱と冷却を繰り返すため高速化が困難なことと、金型の表面に生じる温度ムラのせいで成形品の品質が低下する恐れがあることの2つです。この問題には、金型について高い技術を持つ県内の中小企業と共同して取り組んでいます。金型の材料に鉄と銅を巧く組み合わせることで,加熱・冷却工程を高速化すると同時に,金型表面温度の均一化を図っています。

PAM-FORMの必要性

-PAM-FORMはどのように役立つのですか。

CFRPのプレス成形は、「やってみないと分からないこと」が多いのですが、炭素繊維は材料が高価なので、あまりむやみに試行錯誤を繰り返すわけにもいきません。そのときPAM-FORMのような分析ソフトウエアが有用になります。

CFRPでは、繊維方向と直方向とで材料特性に大きな違いがあります。繊維方向によりプレス成形のシワの様子も変わり、また、製品の特性も繊維方向に大きく左右されます。

繊維方向のわずかな違いが、結果の大きな違いにつながります。これを人間のカンだけで推測するのは無理です。結局はトライ&エラーの繰り返しで答えを見つけていく必要がありますが、実際にモノを作る前にPAM-FORMとその他のCAEソフトを組み合わせて使うことである程度の絞り込みが可能となるところにメリットを感じています。

今後の期待

-日本イーエスアイへの今後の期待をお聞かせください。

私たち炭素繊維プロジェクトチームでは、将来、CFRPが自動車部品で当たり前に使われるようになる時代がきたとき、広島県下の中小企業が加工作業のトップランナーとなれるよう、今後も試作と研究を続けていく所存です。

日本イーエスアイには、そうした取り組みを、優れたシミュレーション製品と技術サポートを継続提供いただくことを通じてご支援いただくことを希望します。これからもよろしくお願いします。