仮想プロトタイピングが航空宇宙プロセスと利益を加速する方法を発見

将来の製品や部品を没入型に可視化し、製品統合を分析し、人間中心の組み立てやメンテナンスプロセスを合成することで、航空宇宙および国防産業メーカーは、精度、安全性、市場投入までの時間を損なうことなく、高価で限定的な物理プロトタイプテストを回避することができます。

革新的な航空宇宙デジタルソリューションが、貴社のプロセスと利益を変革する方法をご覧ください - ビデオをご覧ください。

航空宇宙・防衛産業では、どんな状況下でも安全性を保証し、同時に乗客により快適なフライト体験を提供できるような高性能で高品質な製品の開発が求められ続けています。

このようなニーズに対応するために、ライフサイクルマネジメント(PLM)を導入し、業務の効率化や果断な意思決定を行うためサプライチェーンの合理化に力を入れてきました。

しかし、さらに加速する市場の変化、技術革新、ニーズの多様化に対応するためには、設計・解析・試作といった製品開発段階においてもさらなる効率化・合理化が必要となります。

ESI Groupは、独自技術のバーチャルプロトタイピング技術である「Hybrid Twin™」を用い、従来のプロダクト・ライフサイクル・マネジメント(PLM)より広範囲のコンセプト「プロダクト・パフォーマンス・ライフサイクル(PPL)」への転換により航空宇宙産業を支援いたします。

プロダクト・パフォーマンス・ライフサイクル(PPL)とは、リアルタイムおよび実環境データを、製品の完全なバーチャルプロトタイピングである「Hybrid Twin™」に反映させ、設計、開発、テスト、組み立て、オペレーション、メンテナンス・修理、段階的な生産中止に至るまでの、製品ライフサイクルのあらゆる段階で、製品使用に影響を与える原因となる「不良」を事前に予測・管理を可能にする手法です。

これらのデータを製品開発にフィードバックすることで、開発初期段階からあらゆる未知のリスクを予測・低減し、精度の高い製品設計・製造・組立を可能にします。

このような製品開発初期段階から生産停止までのライフサイクルをカバーするエンドツーエンドのデジタルスレッドで、航空宇宙・防衛産業における高性能で高品質な製品開発を支援します。

航空宇宙および防衛における仮想プロトタイプの利点

運用上の課題により、革新の採用障壁の克服、持続可能なKPIを満たしながら追加のビジネス優先事項を損なわずに、デジタル変革の加速などが推進されています。航空機メーカーは、産業効率の向上を目指し、新たな方法を模索しています。

詳細を知りたいですか?ホワイトペーパーをダウンロードして、仮想プロトタイピングが安全かつ持続可能な飛行や空の移動の技術革新をどのように支援するかを発見してください。

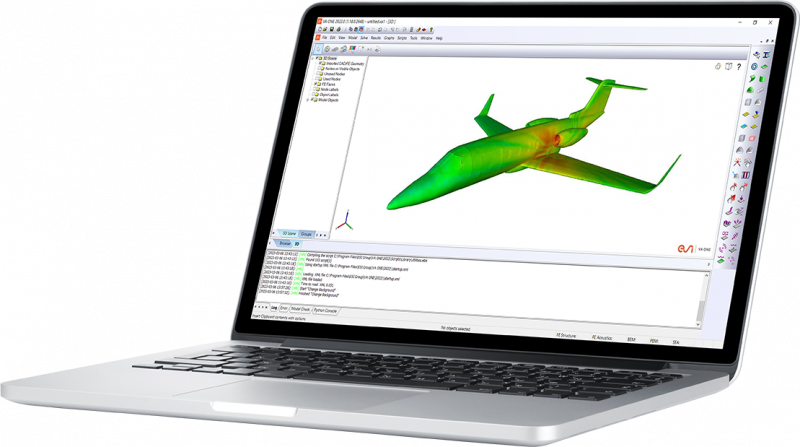

最初から音響認証を正しく取得する

新しい航空機や宇宙船の設計をテストし、認証し、独自のバーチャル音響室で騒音認証を最初から正確に行い、優れた音質を確保します。完全バーチャルで排出に優しいテストシステムは、早期に不一致を特定し、プロセス、ツール、およびスクラップ材料のコストを最小限に抑えながら、振動音のパフォーマンスをテストおよび認証します。

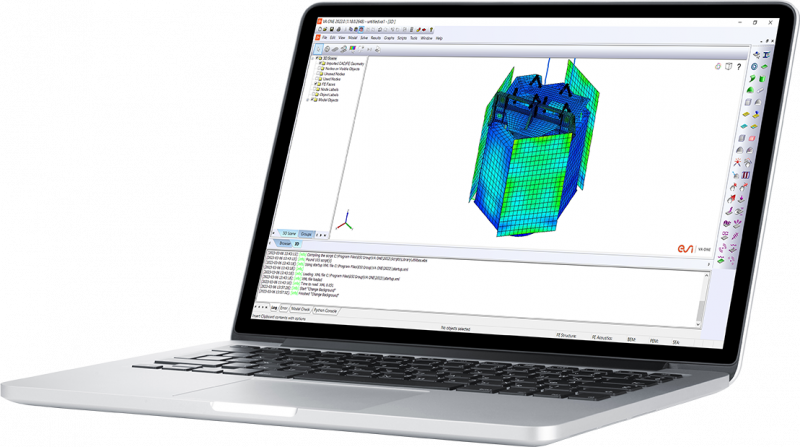

宇宙構造の適合性を加速

宇宙構造の動力学を仮想的に安全かつ迅速に、低コストで適合性を確認します。高価なリモートテスト施設の必要性を最小限に抑えます。

eVTOL航空機の静音設計

eVTOLは、電動システムを使用して垂直にホバーし、離着陸する現代の革新的な航空機です。システムベースの検証手法は、ドライブトレインのサイジング、フライトコントロール、フライトダイナミクス、およびバッテリーのサイジング、安全性、冷却などを分析するのに役立ちます。さらに、振動音響ソリューションは、都市部での外部騒音の影響や内部騒音レベルの快適さを分析するのに役立ちます。ESIのソリューションが、eVTOLの性能、安全性、および騒音規制の要件を満たすためのバーチャルな設計イテレーションを可能にするかを発見してください。

産業メタバースでの共同仮想ワークフロー

生産を数ヶ月前倒しにするために、独自の産業メタバースを作成し、実現されていない航空機設計との物理的な相互作用を体験し、物理プロトタイプの構築を待たずに同僚と共同作業し、共通の場所に行かなくても協力します。作業者やオペレーターの視点から新しい航空機のコンセプトを没入型に探索し、それらを製造およびメンテナンスするために必要なプロセスの手の経験を得ます。

人間中心のプロセス検証と製品統合

仮想現実または拡張現実を使用して、人間が行うプロセス検証と複雑な製品統合を検証するインタラクティブで没入型の体験を構築します。

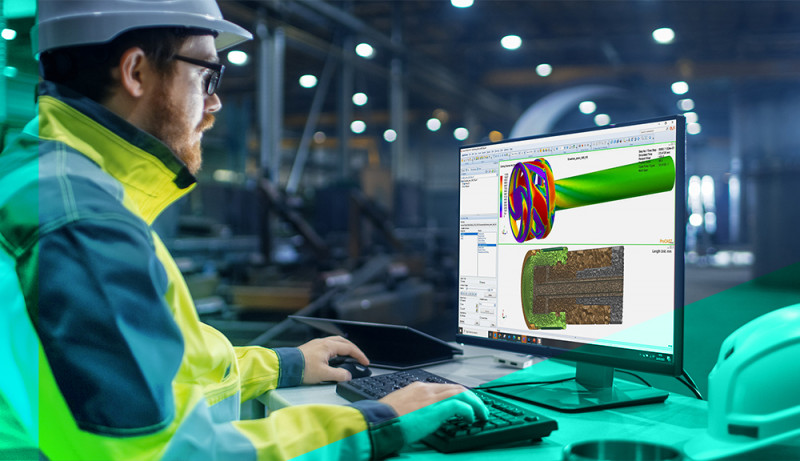

高精度部品の仮想製造

シミュレーションベースのテストを使用して、最高の材料性能を実現します。物理的なテストや試行錯誤では不可能な、無限の解析と経験による材料物理学の理解を深めます。安定した、堅牢な製造プロセスを作成し、生産の増加を確保し、スクラップコストを最小限に抑え、天然資源を節約し、納期を守ります。

生産量倍増と納期遵守を実現するソリューション

ESIのクロスファンクショナルチームが次世代の航空機技術開発を強力にサポート

航空宇宙におけるバーチャルプロトタイピング

ESIのソリューションは、世界中の航空宇宙・防衛産業のお客様に活用いただいております。(*アルファベット順、敬称略)

Airbus, Alcoa, Avic, Boeing, Bombardier, Dassault Aviation, ESA, General Dynamics, Honeywell, Lockheed Martin, MSI-DFAT, NASA, Northrop Grumman, PCC, Rolls Royce, Safran, Textron Aviation, Thales, United Technologies 他