PAM-STAMP

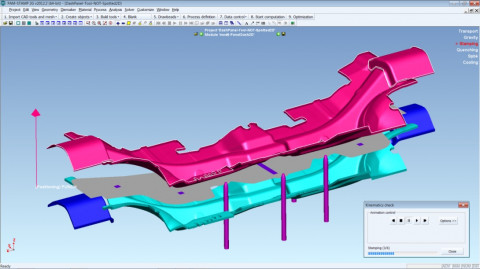

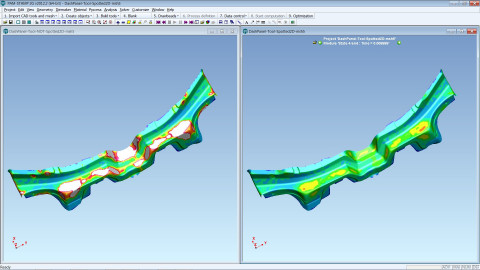

Avant d'effectuer votre premier essai physique, vous pouvez vérifier que votre pièce ne reprendra pas sa forme d'origine ou ne présentera pas de plis et que vous avez calculé le bon nombre d’outils pour la fabriquer. Ces corrections et modifications sont onéreuses si elles surviennent tard dans le processus.

ESI PAM-STAMP vous permet de relever les défis de formage de la tôle, depuis la conception des pièces et de l'outillage jusqu’à leur production, le tout avec une solution unique. Il vous aide à valider la formabilité des panneaux et l'assemblage des ouvrants, tels que les portières. Développer et valider virtuellement les principaux procédés de fabrication et d’assemblage permet d’assurer la capacité de production de toutes les pièces de tôlerie, des plus simples aux plus complexes, de l'acier conventionnel aux matériaux de pointe.

Les avantages de PAM-STAMP

- Obtenir des résultats précis et de haute qualité

- Appliquer des modèles de matériaux avancés

- Anticiper les casses, les plis et les défauts de surface

- Établir des prévisions concernant le retour élastique pour les matériaux avancés (aciers à haute limite élastique et à ultra haute limite élastique, alliages d'aluminium)

- Compenser le retour élastique dans les sous-assemblages d’ouvrants, tels que les portières et les capots, en tenant compte des effets de la fabrication et de leur assemblage

- Évaluer de grands modèles en peu de temps et avec une scalabilité fiable (jusqu'à 128 processeurs sur HPC)

We achieved very good results thanks to the accuracy of the simulation [and...] were able to [...] evaluate the die compensation, despite the complexity of such a case with three different thicknesses and two weld lines.

EDUARDO SULATO & FÁBIO LICHTENTHÄLERGESTAMP

Formage à chaud

Procédé en pleine expansion, le formage à chaud est une technique de fabrication fascinante qui allie bonne formabilité du flan chaud et résistance exceptionnelle de la pièce finale grâce à la trempe. Aucun matériau apte au formage obtenu par un procédé traditionnel n’offre une résistance proche de celle de l’acier formé à chaud. Ces caractéristiques font de ce procédé un choix naturel pour les pièces de véhicule participant à la résistance aux chocs. Aujourd’hui, les principaux constructeurs équipent leurs véhicules de pièces formées à chaud comme éléments de renfort. Il est ainsi possible de construire des véhicules, même de petite taille, qui présentent un comportement au choc remarquable – les voitures du groupe A, traditionnellement moins performantes en la matière, pouvant aussi obtenir la note maximale de 5 étoiles aux essais de choc EURO-NCAP (la Fiat 500 par exemple).

Autrement dit, se focaliser uniquement sur la formabilité de la pièce lors de l’emboutissage n’a pas vraiment de sens. Il faut tenir compte de l’ensemble de la chaîne, et cela dès les premières phases de conception. Pour réussir les essais de choc, il est crucial que la pièce finale ait les bonnes caractéristiques. Les ingénieurs chargés de la résistance au choc doivent donc s’appuyer sur leurs homologues travaillant sur l’emboutissage pour fabriquer des pièces aux propriétés souhaitées.

Le formage à chaud est une technique de fabrication qui implique différents domaines dont l’interaction conditionne la réussite ou l’échec du procédé. Les équipes chargées de l’emboutissage doivent avoir des connaissances en matière de métallurgie, transfert thermique, refroidissement et mécanique des fluides – des domaines qui relèvent habituellement de plusieurs spécialités.

En résumé, face à ce nouveau procédé, ces ingénieurs se voient brusquement confrontés à plusieurs domaines nouveaux dans lesquels ils doivent disposer de connaissances de haut niveau pour assurer le succès du procédé.

Or, devenir un expert dans tous ces domaines est illusoire, même pour les plus talentueux d’entre eux. C’est l’exemple type de situation où la fabrication virtuelle peut jouer un rôle important pour rendre le nouveau procédé opérationnel. La fabrication des pièces, sous tous ses aspects, peut être testée virtuellement avant de lancer le coûteux procédé de formage à chaud. De même, il est également possible de vérifier virtuellement le comportement des pièces lors du crash final. Il s’agit là d’un nouveau pas vers la fabrication virtuelle de bout en bout – même si en simuler les différentes facettes reste un défi.

L’ensemble de la chaîne de valeur est aujourd’hui opérationnelle, permettant une analyse du procédé de formage à chaud depuis le coût initial de la pièce jusqu’aux déformations après la trempe, l’analyse du canal de refroidissement et la vérification en réalité virtuelle.

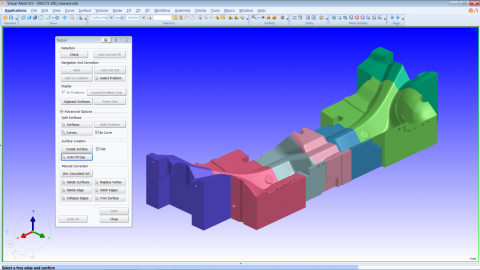

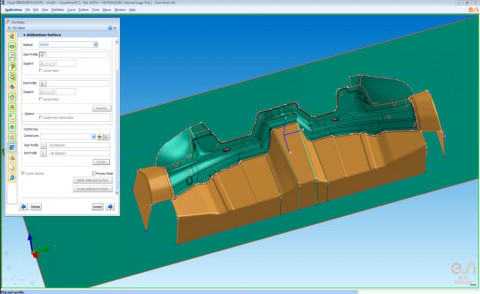

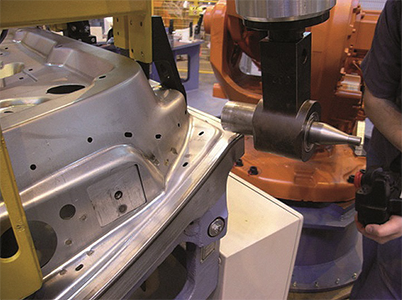

Sertissage et assemblage des panneaux de fermeture

La tendance est aujourd'hui à augmenter le nombre de déclinaisons du véhicule tout en en produisant moins. Aussi, les industriels doivent adopter des méthodes de fabrication et de concepts de caisse en blanc rentables. Le procédé de sertissage molette répond à ces besoins. D'une grande flexibilité, cette technique ne nécessite que peu d’investissements. La simulation de ce procédé vise à éviter les installations, la programmation et les essais durant la phase de prototypage et les séries pilotes. Outre le bon déroulement et l’optimisation du procédé de sertissage, la simulation s’attache à modéliser l’écart de forme de l’assemblage résultant du retour élastique des composants et du procédé. Le « roulage » du bord extérieur final peut également être évalué.

Grâce à une interface conviviale intégrée à PAM-STAMP, le procédé physique se définit de façon similaire à la programmation d’un rouleau de sertissage guidé par un bras robotisé. Il est ainsi possible d’optimiser systématiquement l’expérience acquise et les stratégies utilisées pour contrôler les écarts de forme potentiels. La position des lignes de découpe de la pièce, qui est essentielle pour le sertissage, peut être optimisée de manière automatique.

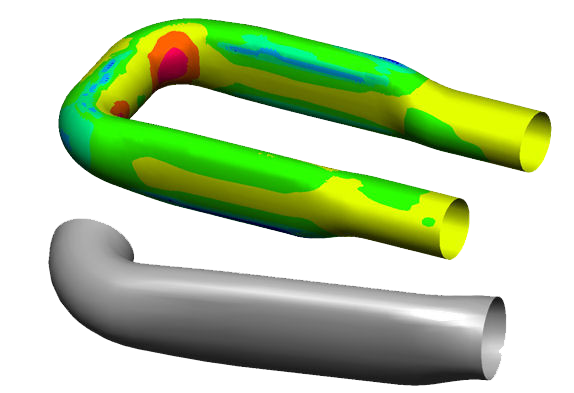

Cintrage de tube et hydroformage

Pour répondre à la demande du marché de mise en forme de pièces complexes avec des faibles taux de cintrage, PAM-STAMP offre une simulation précise du cintrage de tube, avec modélisation et comportement réaliste des outils, pour améliorer le formage et éviter les problèmes en aval.

L'hydroformage est une technique de formage avancée qui donne la possibilité de former des pièces complexes et d'améliorer la qualité de la surface. Les formations de bourrelets et les techniques de haute pression peuvent être modélisées dans PAM-TUBE séparément ou de façon combinée, pour couvrir tout l’éventail des procédés de formage de tube. L’interface conviviale de la solution permet à l’utilisateur de gagner du temps dans la configuration de procédés et la conception d’outils, et l’aide à gérer la complexité des procédés d’hydroformage.

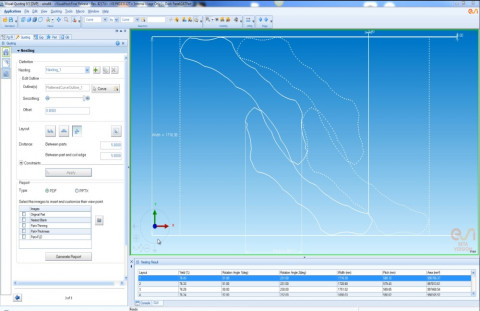

Cintrage de tube

PAM-STAMP met à disposition de l’utilisateur une machine de cintrage virtuelle qui permet de contrôler les forces appliquées sur tous les axes, sur une matrice de serrage par exemple, ou bien la trajectoire et la vitesse pour une matrice de formage sous pression. Le cintrage assisté est également disponible. La configuration du procédé commence par une courbe de pliage simple et accompagne l’utilisateur ayant des connaissances élémentaires tout au long du procédé de cintrage de tube.

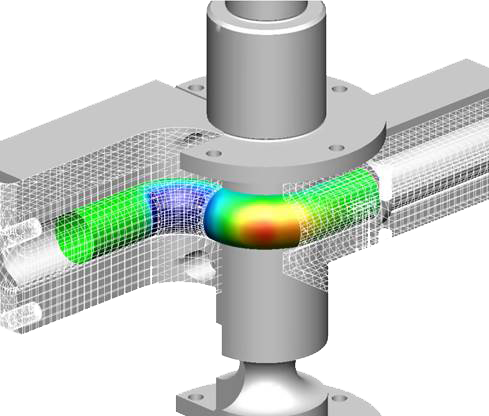

Hydroformage

L’hydroformage est un procédé de formage de pièces qui utilise un fluide comme vecteur d’application de pression, par opposition aux presses conventionnelles qui exercent des forces mécaniques. Dans les secteurs industriels de niche, le fluide peut également être du gaz ou des granulés de plastique, ce qui n’empêche en rien la simulation du procédé à l’aide de PAM-STAMP. Les tubes ou les profilés à section fermée sont formés en appliquant la pression à l’intérieur. Les flans plats sont formés en appliquant la pression sur un côté, ce qui est connu sous le nom de procédé Fluidcell, ou par résistance passive à un formage mécanique, le procédé dit Aquadraw.

Lors de l’hydroformage de pièces à section fermée, on utilise en général des poinçons axiaux pour sceller hermétiquement les extrémités de la pièce et aussi pour pousser la matière dans la matrice de formage, afin d’obtenir une expansion plus importante dans les zones proches des extrémités. Les pièces présentant des ramifications, comme les pièces en T, nécessitent également un contre-poinçon pour contrôler l’écoulement de matière dans la dérivation. PAM-STAMP prend intégralement en charge tous ces aspects techniques.

En résumé, PAM-STAMP couvre l’ensemble des procédés de fabrication des métaux en feuille (tôles, tubes,…), de l’emboutissage au cintrage, et à toutes les températures (froid, tiède, chaud). Si nécessaire, les étapes de traitement ou de trempe peuvent également être simulées quel que soit le matériau utilisé.

Les difficultés courantes des clients en matière d’hydroformage sont similaires à celles rencontrées pour le formage conventionnel de tôles d’acier, mais plus nombreuses. En partant de la pièce finale, le module de conception de pièce par hydroformage PAM-TUBEMAKER accompagne le client tout au long du processus d’ingénierie inverse jusqu’au tube initial nécessaire, en passant par toutes les étapes de fabrication requises pour obtenir la pièce finale. Dans le cadre de ce processus inverse, il s’agit d’apporter au client les réponses aux problématiques qu’il rencontre :

- Détermination de la section du tube ou du profilé

- Conception de la ligne de cintrage, avec choix du nombre de coudes et des rayons de cintrage (en général un seul rayon), en tenant compte de l’adaptation aux équipements disponibles pour optimiser le coût de production

- Décision d’exécuter ou non une opération de préformage

- Estimation de la zone de contact, par exemple la partie cylindrique en bout de tube

- Préparation de la matrice d’hydroformage

- Dimensions du tube initial

Après l’exécution d’une première simulation intégrale depuis le tube de départ jusqu’à l’obtention de la pièce hydroformée, ou l’exécution d’une simulation partielle, en cas de problèmes, le client peut décider de procéder à une optimisation en réalisant une ou plusieurs passes supplémentaires à l’aide de PAM-TUBEMAKER, en adaptant outils et procédés pour améliorer les résultats. Les résultats de simulation donnent toutes les réponses en matière de faisabilité et d’équipements nécessaires en atelier :

- Apparition localisée d’amincissements, de fissures ou de pliures

- Besoin en lubrification, ou possibilité de décolletage

- Écarts de la forme finale par rapport au modèle de CAO et retour élastique de la pièce

- Pression maximale requise et, par conséquent, force de fermeture (taille de presse)

- Détermination de la taille des vérins hydrauliques en fonction de la pression max. et de l’avance/la force axiale découlant de l’analyse

PAM-STAMP permet au client de tester et d’optimiser l’intégralité du procédé de production par hydroformage dans un seul et même environnement, tout en le laissant libre d’utiliser PAM-TUBEMAKER pour remonter au point de départ ou les données CAO disponibles pour l’ensemble de ses outils et de ses pièces. En définitive, toutes les données et informations nécessaires pour proposer une offre fiable et confirmer la faisabilité sont immédiatement disponibles.