PAM-COMPOSITES

Les matériaux composites, en raison de leur légèreté, résistance et durabilité, sont de véritables atouts pour faciliter la course à la réduction des émissions de carbone. Cependant, lorsqu'il est question de passer à la production industrielle de masse, l’utilisation de ces matériaux soulève de nouveaux défis :

Comment augmenter la cadence de production pour répondre aux besoins du marché ?

Comment s'adapter rapidement aux nouveaux matériaux pour suivre le rythme de l'innovation des matériaux composites ?

Comment s’assurer que le prix des produits finaux réponde aux exigences du marché ?

Cela nécessite souvent une itération rapide et parfois une nouvelle approche de la configuration des matériaux et des paramètres de procédés de fabrication. La simulation répond à ces deux problématiques.

Grâce aux capacités uniques de PAM-COMPOSITES d’ESI, vous pouvez étudier chaque étape de la chaîne de fabrication des composites par le biais d'un workflow orienté métier. Les données matériaux et leurs historiques (cisaillement local, teneur locale en fibres, orientation des fibres, degré de durcissement, etc.), ainsi que les propriétés géométriques (forme, épaisseur, etc.), sont transférés de façon transparente d'une opération de la chaîne de fabrication à la suivante. Cela garantit une précision maximale du retour d’information lors de l'ajustement des paramètres du procédé de fabrication : cela permet de corriger les défauts et de réduire la durée du cycle de production.

Une fois que la chaîne de fabrication est optimisée pour respecter les tolérances du produit, les résultats sont facilement transférés au service en charge de la conception pour une analyse structurelle « conforme à la construction » plutôt que « conforme à la conception ». Cette approche réduit les marges de conception et optimise l’allégement.

Avantages de PAM-COMPOSITES

- La seule chaîne de simulation complète sur le marché capable d'identifier et de corriger les défauts de fabrication des produits composites en fibres courtes, longues ou continues

- Permet une détermination simple et précise des propriétés géométriques et de celles des matériaux pour les produits composites « conformes à la construction ». Ces informations alimentent le service en charge de la conception dès le début du développement des produits.

- Un outil unique pour :

- Le drapage et le thermoformage

- L'injection de type RTM (Resin Transfer Molding), le RTM haute pression et le C-RTM (Compression RTM)

- L'infusion de résine et ses variantes

- Le moulage par compression (SMC)

- La cuisson et la cristallisation

- Les déformations géométriques causées par le procédé de fabrication

- Lien fort au logiciel CATIA permettant la récupération de toutes les informations produit définies par le service en charge de la conception

- Permet un transfert fluide des résultats de fabrication aux services en charge de la conception pour une analyse structurelle « conforme à la construction

Nissan uses Compression-RTM (C-RTM), a complex composite manufacturing process where the stamp is held partially open while the resin is injected, to reduce the time the resin takes to spread in the mold. The use of ESI PAM-COMPOSITES enabled Nissan to successfully move away from trial-and-error and redefine their C-RTM using predictive CAE by implementing a new simulation methodology. As a result, the team managed to drastically decrease manufacturing cycle time by 80%, which will support the roll-out of carbon fiber parts in lightweight vehicle mass-production.

Rieko YamaguchiVehicle Manufacturing Element Engineering Section, Vehicle Production Engineering and Development Division / Nissan

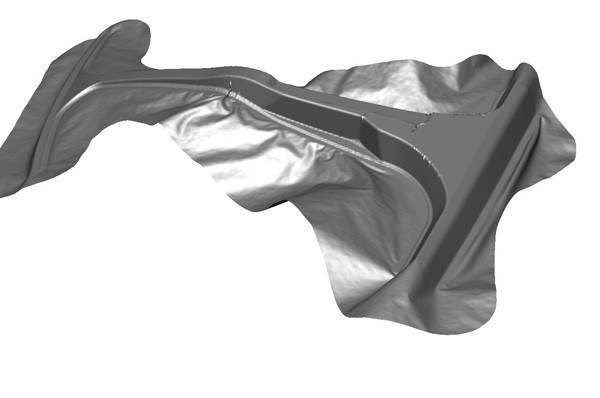

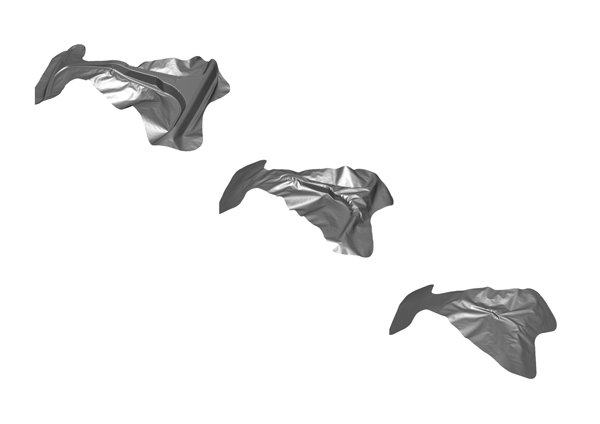

PAM-FORM, le module de simulation de formage des composites, inclus dans PAM-COMPOSITES, permet de simuler les procédés de préformage de textiles secs, de thermoformage de feuilles de résines thermodurcissables ou thermoplastiques renforcés de fibres (organosheets, GFRP, CFRP...).

PAM-FORM vous offre la possibilité de modéliser un large éventail de procédés, dont:

- l'emboutissage à l'aide de deux moules rigides

- le formage par tampons en caoutchouc

- le formage par vessie

Ce module peut être utilisé pour prévoir:

- l'orientation des fibres

- la répartition de l'épaisseur

- la découpe initiale des plis

- les déformations

- les contraintes

- le ”bridging”

- les plissements

Ces résultats sont disponibles aussi bien au niveau de l’empilement qu'au niveau du pli, ce qui permet de prévoir, par exemple, les cas de plissements internes qui ne sont pas visibles lors des contrôles visuels des prototypes physiques. PAM-FORM comprend des modèles de matériaux pour les tissus unidirectionnels (UD), les non tissés (NCF), les tissés, les textiles secs, les pré-imprégnés thermodurs et thermoplastiques.

Avec PAM-FORM, les défauts de fabrication sont éliminés et la qualité est améliorée dès le début du processus de développement du produit, avant même que les outils ne soient coupés, grâce à l'optimisation des paramètres de fabrication suivants :

- vitesse des outils

- cycle de température et de pression

- conditions et force de serrage

- séquence d’empilement, orientation des plis

- conception des outils

La simulation peut aussi être utilisée plus tard dans le processus afin de corriger les défauts de fabrication une fois ces derniers observés.

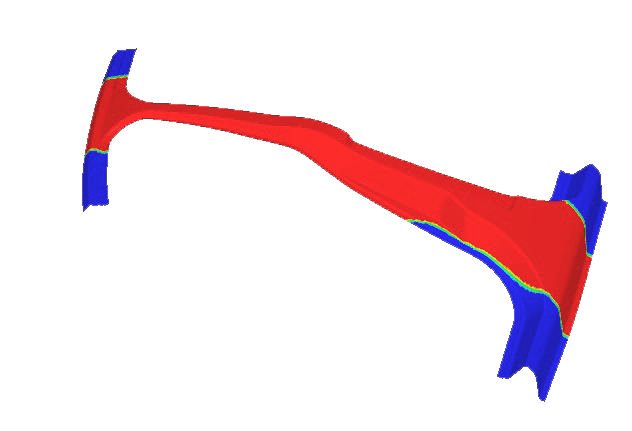

PAM-RTM, le module logiciel de moulage de résine inclus dans PAM-COMPOSITES, permet de simuler l'injection ou l'infusion de résine dans une préforme.

PAM-RTM peut modéliser un large éventail de procédés:

- L'injection de type RTM (Resin Transfer Molding)

- L'infusion par le vide de type VARI (Vacuum Assisted Resin Infusion)

- Le C-RTM (Compression RTM)

- Le RTM haute pression (HP-RTM)

Ce module prédit la manière dont la résine s'écoule dans une préforme pouvant comporter des inserts (métaux, bois, mousse).

Avec PAM-RTM, les défauts de fabrication sont éliminés et la qualité est améliorée dès le début du processus de développement du produit, avant même que les outils ne soient coupés, grâce à l'optimisation des paramètres de fabrication suivants :

- stratégie d'injection/d'infusion (choix du procédé de moulage)

- pression ou débit d'injection

- cycle de température (outil et résine)

- emplacement des vannes d'injection, des évents et des orifices de mise sous vide

- type et emplacement des drainants

La simulation peut aussi être utilisée plus tard dans le processus afin de corriger les défauts de fabrication une fois ces derniers observés.

Un des paramètres clés de la simulation du moulage des composites liquides (LCM) est la perméabilité des renforts de la préforme. La perméabilité dépend fortement de l'orientation des fibres. Il est donc important de tenir compte de l'orientation de ces fibres dans la simulation du procédé d'injection/infusion. Des approches géométriques peuvent être utilisées pour faire une approximation de l'orientation des fibres dans la préforme, mais elles peuvent aussi utiliser des orientations de fibres précises calculées dans une simulation PAM-FORM.

Grâce à son solveur DMP unique et performant, PAM-RTM peut gérer des modèles numériques de grande taille en utilisant des éléments coques ou solides. Ces grands modèles numériques sont fréquents dans l'industrie éolienne en raison de la taille des composants et dans l'industrie automobile en raison de la géométrie détaillée nécessitant des éléments de petite taille.

La capacité à traiter des modèles de toutes tailles composés d'éléments solides est propre à PAM-RTM. Cette capacité de modélisation solide est nécessaire afin de voir comment la résine s'écoule à travers l'épaisseur et d'identifier les risques de zones sèches internes.

Les principales possibilités de PAM-RTM sont les suivantes :

- l'ouverture et la fermeture conditionnelles des vannes d'injection et des évents

- le contrôle automatique du débit afin de réduire les porosités

- l'effet de gravité

- le module de drapage séquentiel pour une estimation de l'angle de la fibre dans la préforme

- l'enchaînement de la simulation de remplissage et de cuisson avec possibilité d'inclure le « surremplissage »

- le couplage avec PAM-FORM et PAM-DISTORTION

- la conception d'expériences pour l'analyse de variabilité

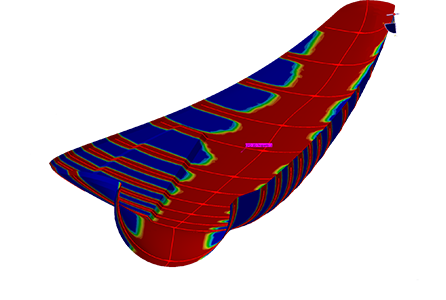

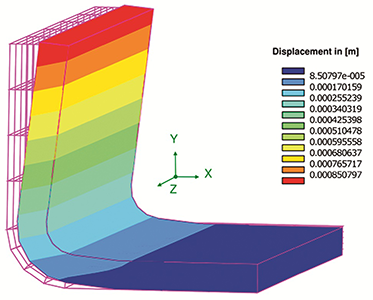

ESI PAM-COMPOSITES permet l'analyse de la cuisson des composants thermodurcissables, en autoclave ou hors autoclave (OOA), et l'analyse des phénomènes de cristallisation des composants thermoplastiques. Il prédit également, grâce à son module PAM-DISTORTION, les contraintes résiduelles induites par la fabrication et les déformations géométriques des pièces composites produites.

Lors de la fabrication, les pièces composites à matrice thermodurcissable subissent une opération de cuisson qui transforme la résine d'un état liquide à un état solide. Ce procédé thermochimique entraîne des contraintes résiduelles qui déformeront la pièce.

ESI PAM-COMPOSITES permet d’analyser le procédé, d’optimiser le cycle et de prédire le temps de cuisson ainsi que l'évolution de la température et du degré de cuisson pendant le cycle.

e.

Le contrôle de la déformation géométrique des pièces composites est un enjeu crucial pour la plupart des industries (par ex., un seuil de tolérance strict s’applique aux pièces structurelles aéronautiques haute performance). Le respect des tolérances est obligatoire pour un montage correct et devient crucial lorsqu'il s'agit de très grandes pièces comme les pales d'éoliennes.

PAM-COMPOSITES d’ESI est une alternative aux essais physiques coûteux et chronophages. La prédiction des déformations induites par la fabrication rend possible la correction de l'outillage et du processus avant que les essais ne soient effectués.

PAM-COMPOSITES d’ESI calcule les déformations en tenant compte des principaux phénomènes d'influence comme le laminage, la dilatation thermique de la résine, le rétrécissement, la température et la dilatation thermique du moule.

Simulation SMC

Le moulage par compression (SMC) est une solution polyvalente d’allègement qui offre la possibilité de mouler des formes complexes, permettant de remplacer de nombreuses pièces métalliques par une ou plusieurs pièces SMC. Il s'agit d'une technologie reconnue pour la fabrication de pièces de forme nette (sans post-opérations) performantes en grandes séries à un coût très compétitif.

Le plus grand défi associé au SMC est la capacité de prédire et de contrôler les propriétés locales des matériaux de la pièce produite dès le début du processus de développement du produit. Ces propriétés dépendent fortement de la façon dont les fibres se réorganisent (emplacement, orientation et densité) lors de la compression du matériau.

Un nouveau module pour le SMC est introduit dans ESI PAM-COMPOSITES 2020 afin de résoudre cette problématique. Ce module est conçu pour la phase initiale de conception, lorsque les services d'ingénierie ont besoin d'évaluer rapidement ou d’itérer de nouvelles conceptions. Etant donné que les propriétés des matériaux SMC dépendent de la fabrication, un outil de simulation adapté est nécessaire pour aider les ingénieurs concepteurs à prévoir rapidement et facilement les propriétés locales.

Le module SMC permet d'établir un lien direct vers une solution de performance virtuelle en fournissant :

Une chaine complète de simulation SMC, de la fabrication à la performance

• Une application de simulation de formage et de remplissage adaptée aux phases initiales de conception (facile d’utilisation et rapide pour des itérations multiples).