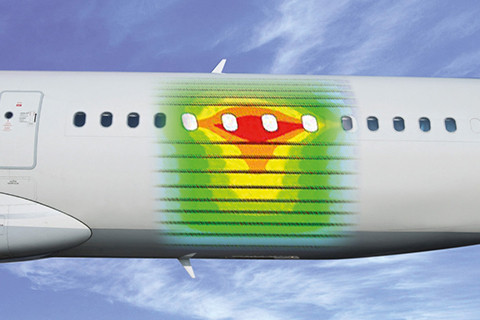

为了突破飞机性能的极限,航空航天公司必须仔细平衡成本、质量、安全、功能和资源使用。实现能源效率、安全性和轻量化设计目标需要对材料选择、几何形状、生产成本和物流进行早期评估。

随着传统制造业达到极限,新材料和新工艺对于延长飞行里程、减少碳排放以及确保安全至关重要。然而,必须从一开始就对未来的设计进行制造可行性评估。

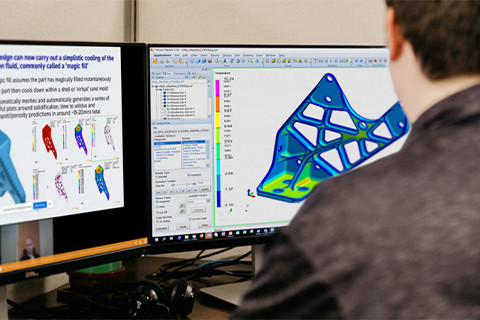

虚拟制造通过允许工程师在开发周期的早期模拟和验证制造过程来应对这一挑战。这确保了所提出的设计是实用的,有助于最大限度地降低风险,优化效率,加速创新。

航空航天部件虚拟制造的优势

理由 #1

缩短交付时间

设计稳健工艺,实现首件试制即达到所需零件质量

理由 #2

及早发现产品与工艺异常

在缺陷影响生产之前识别并解决问题

理由#3

提前做出决策

及早做出更明智的选择,避免高成本的延误和后期零件修改

理由 #4

最小化物理原型样机

通过精准虚拟测试,减少对原型的依赖

理由 #5

验证可行性与安全性

在设计初期就确保方案符合安全与性能标准,同时考虑实际制造状态

理由 #6

无缝协作

通过共享洞察提升团队协作,缩短设计迭代中的反馈周期

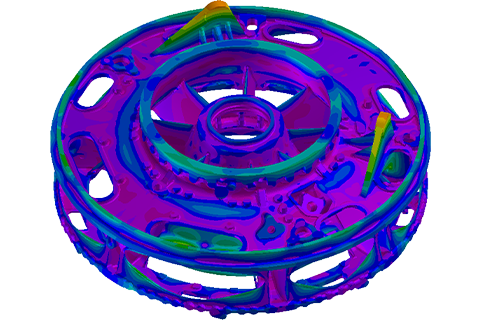

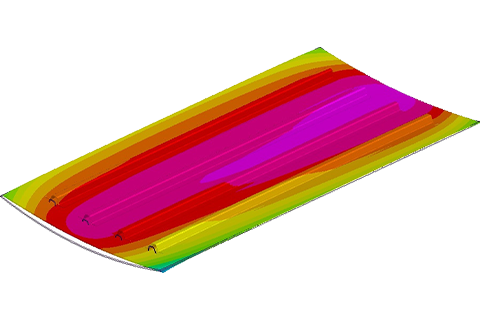

利用虚拟制造产品组合

在整个产品开发与生产阶段促进协作与一致性——自信地设计钣金成形工艺、砂型铸造、精密铸造,以及树脂浸渍或预浸复合材料部件