航空航天制造中的复合材料:寻找强度、重量和安全性之间的平衡

复合材料仿真软件如何塑造更轻、更坚固、更安全的未来飞机

复合材料通过将优异的强度与轻量化的特性相结合,从而实现航空航天工程的现代化。

如今,碳纤维、玻璃纤维和芳纶增强复合材料占据了行业主导地位。从飞机机翼和机身部件到发动机部件和卫星结构,这些材料在降低油耗的同时提升了性能。其卓越的强度重量比、耐用性和耐热性使其成为现代航空航天探索不可或缺的材料。

然而,在极其重视安全法规和标准的行业中,用于制造飞机或航天器的材料能够承受多大的施加压力就变得至关重要。然而,由于其成分特性,复合材料可能会表现出难以预测的复杂行为,尤其是在温度和应力等变化的条件下。这种不可预测性需要进行大量的测试和模拟,以确保可靠性和性能。

继续阅读,了解更多关于在航空航天制造中哪里和如何使用复合材料,以及仿真软件在确保零件符合严格标准方面可以发挥的作用……

为什么航空航天业要使用复合材料?

复合材料比铝和钢等传统金属具有诸多优势。碳纤维增强聚合物 (CFRP) 和其他复合材料兼具强度、耐用性和轻量化等独特特性,有助于提高飞机的效率和性能。

复合材料最显著的优势之一是减轻重量。通过使用这些轻质材料,飞机制造商可以提高燃油效率并降低运营成本。复合材料还具有卓越的强度重量比,使其成为兼顾刚性和轻量化的结构部件的理想选择。与金属不同,复合材料具有天然的耐腐蚀性,即使在恶劣环境下也能确保更长的部件使用寿命。

此外,复合材料还具有无与伦比的设计灵活性。其优异的成型性使制造商能够打造复杂的空气动力学形状,并将多个部件整合成一个整体,从而缩短装配时间并降低成本。工程师还可以定制复合材料的热性能和电性能,使其满足各种航空航天应用的功能需求。

复合纤维材料有哪些类型?

碳纤维增强聚合物 (CFRP)

现代飞机设计严重依赖 CFRP,其材料占新型飞机结构的 50%。

这些先进的复合材料将碳纤维与复杂的聚合物基质混合,创造出性能超越传统航空航天金属的材料。工程师可以通过调整纤维取向和基质成分来定制CFRP的性能,从而精确控制特定方向上的刚度和强度。

CFRP 的制造灵活性使其能够制造复杂的形状和结构,从而减少所需的零件和紧固件数量。这一特性在制造无缝空气动力学表面以提升性能的实践中尤为重要。

玻璃纤维复合材料

E玻璃和S玻璃在现代飞机制造中发挥着不同的作用。E玻璃(E代表电气)凭借其优异的电绝缘性能和成本效益,在客舱地板和货舱内衬等内饰部件中占据主导地位。而S玻璃(S代表二氧化硅含量,耐高温)则在要求更高的应用中占有一席之地,尤其是在直升机旋翼叶片和飞机尾翼中。

GLARE(玻璃增强铝)的开发将玻璃纤维层与铝板结合在一起,与传统铝结构相比,在某些应用中可使重量减轻高达 40%。

玻璃纤维复合材料在保护飞机免受雷击和电磁干扰方面表现出色,使其成为现代航空安全系统不可或缺的一部分。

芳纶纤维应用

芳纶纤维复合材料为航空航天结构带来卓越的抗冲击和减震性能。这些材料在需要卓越损伤容限的领域表现出色,例如直升机旋翼叶片和飞机起落架部件。

这种材料卓越的抗疲劳性能使其成为制造承受反复应力循环的动态航空航天部件的理想选择。例如,领先的制造商将芳纶基复合材料应用于货舱地板和防护面板,其耐用性证明是极为有用的。

芳纶与其他纤维的结合产生了混合复合材料,在最大限度地提高强度的同时,最大限度地减轻关键航空航天部件的重量。

复合材料在(航空)航天领域的应用

复合材料广泛应用于航空航天的主要和次要结构。对于机身、机翼和尾部等主要结构,复合材料的选择取决于其强度、耐久性和耐腐蚀性,这些特性对于承重部件至关重要。同时,其轻质特性有助于显著减轻重量并提高燃油效率。对于包括内饰板、座椅框架和整流罩在内的次要结构,其重点在于减轻重量,而复合材料则在轻质性和耐久性之间实现了切实的平衡。

在喷气发动机中,复合材料风扇叶片和外壳可以减轻重量、提高燃油效率,同时还能降低噪音和振动。发动机舱(包裹发动机的舱室)通常由复合材料制成,以确保气动性能和结构保护。

航天器和卫星也严重依赖复合材料。太阳能电池板、天线和结构元件均由复合材料制成,因为它们在极端温度和辐射暴露下的韧性。此外,在推进系统中,火箭喷嘴和燃料箱也利用复合材料,因为它们具有高强度和耐热性,这对于承受发射和太空旅行的严酷条件至关重要。

复合材料制造业的关键考虑因素

由于材料的复杂性且行业对性能有严格的要求,制造复合材料并不总是那么简单。

复合材料的精确处理和铺覆是一个重要问题,因为它们对湿度和温度等环境条件非常敏感。精确的纤维铺放对于防止诸如褶皱、空隙或错位等缺陷至关重要,这些缺陷可能会损害结构的完整性。自动化纤维铺放系统 (AFP) 等自动化系统通常用于提高精度,但即使是微小的偏差也可能导致性能问题。

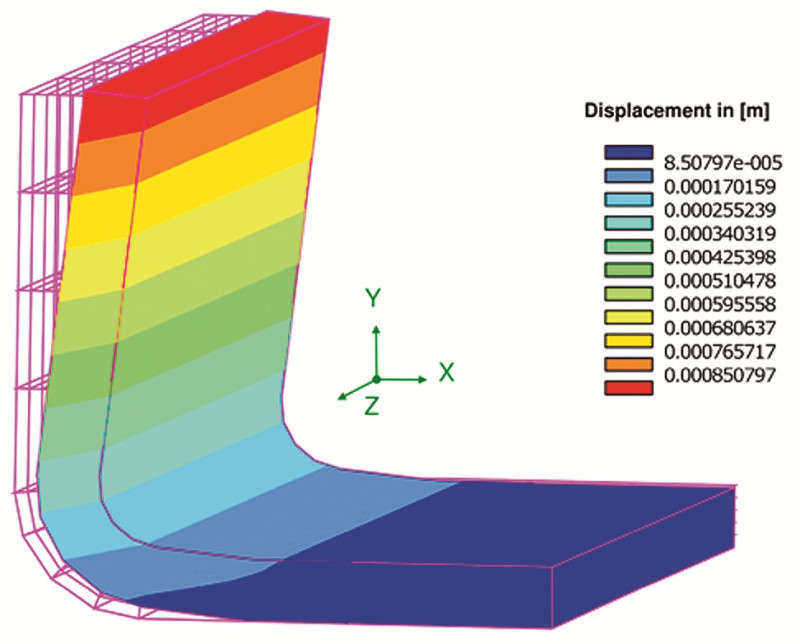

固化过程也存在诸多困难。复合材料需要控制加热和压力,通常在热压罐中,以使树脂基体固化。固化不充分会导致聚合不完全,从而产生脆性或强度低的部件。此外,温度控制不当可能会导致残余应力,从而导致翘曲或开裂。制造商通常依靠仿真软件来预测和预防这些问题,确保部件符合质量标准。

检测复合材料中的缺陷是另一项挑战。诸如分层、孔隙或纤维波纹等内部缺陷可能在没有明显迹象的情况下发生。先进的无损检测 (NDT) 方法,包括超声波检测和 X 射线成像,对于质量控制至关重要。然而,这些检测会增加生产成本和时间,因此通过优化工艺来预防缺陷成为当务之急。

模具的多样性带来了额外的挑战。复合材料部件通常需要定制模具和夹具,这增加了生产成本。材料特性的变化也会影响一致性,需要制造商实施实时监控和自适应加工,以保持产品质量。

最后,环境问题仍然是一项重大挑战。大多数复合材料使用难以回收的热固性树脂,造成浪费。此外,高能耗的固化过程会增加碳排放。可回收热塑性塑料和可持续复合材料的研究正在进行中,以减轻这些环境影响。

应对上述挑战需要先进的技术、强大的仿真能力和持续的创新。通过改进材料选择、优化制造工艺并利用数字化工具,航空航天制造商可以生产出可靠的高性能复合材料部件,满足行业严苛的标准。

利用仿真软件克服复合材料挑战

为了最大限度地发挥复合材料的优势并应对前述挑战,航空航天制造商高度依赖仿真软件。这些虚拟工具简化了设计、制造和优化流程,帮助工程师预测材料行为、减少缺陷并加快开发周期。

让我们仔细看看复合材料(制造和性能)模拟工具如何有助于解决与复合材料工程相关的一些关键挑战。

优化材料行为

仿真软件可以预测复合材料在机械载荷、温度波动和环境因素下的性能。工程师可以分析其强度、刚度和耐久性,以确定特定应用的最佳材料铺层。

减少制造缺陷

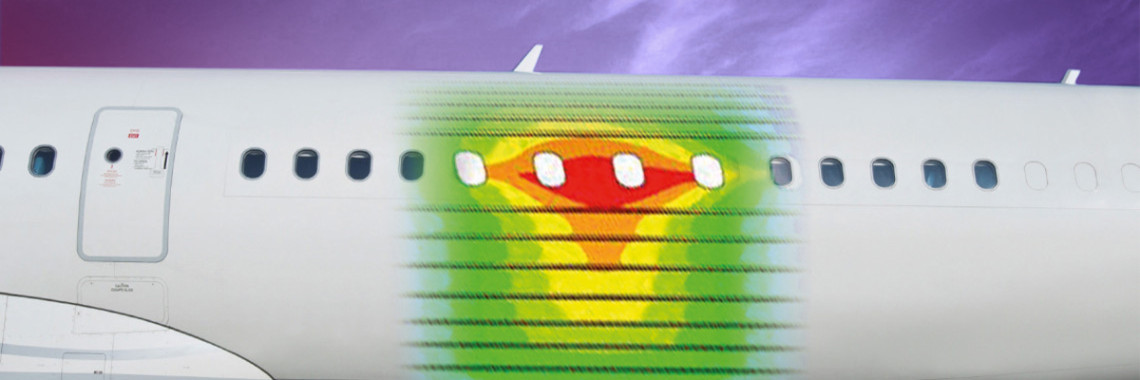

复合材料制造过程中可能会出现褶皱、空隙或纤维错位等问题。仿真工具可以在悬垂、成型、注射、灌注和固化过程中检测这些潜在缺陷。通过在生产前识别和解决问题,公司可以最大限度地减少昂贵的返工和材料浪费。

加速开发周期

虚拟验证减少了对物理原型的需求,加快了从设计到生产的过渡。这显著缩短了产品上市时间,同时确保组件符合严格的航空航天标准。

提高流程效率

仿真软件可优化关键工艺,例如悬垂、成型、热成型、树脂传递模塑 (RTM)、真空辅助灌注 (VARI)、压缩 RTM 和固化(在热压罐或 OOA 中)。工程师可以优化工艺参数,以最大程度缩短周期时间、降低能耗并提高整体生产效率。

确保结构完整性

航空航天部件必须承受极端的操作条件,包括高应力和疲劳。仿真使工程师能够预测复合材料结构在实际工况下的性能,确保部件符合安全和性能标准。

实现轻量化和设计灵活性

通过模拟机械行为,工程师可以自信地减少壁厚和部件重量,而不会牺牲强度。仿真还能支持开发传统方法难以实现的复杂几何形状和集成设计。

降低成本

用于制造和结构性能的精确虚拟原型可最大限度地减少对反复试验的依赖,从而减少材料浪费和工装成本。制造商将受益于更高效的生产规划和更精简的认证流程。

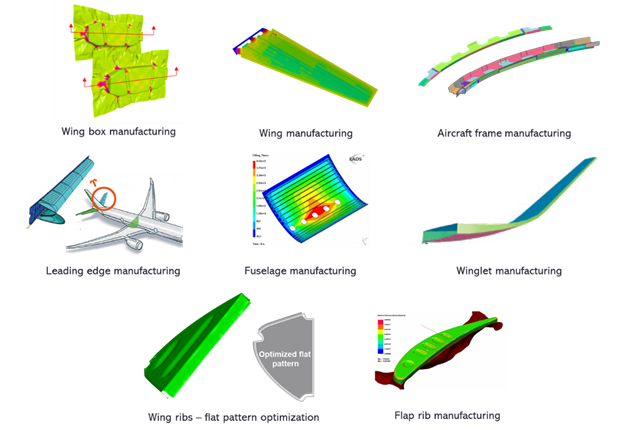

使用 PAM-COMPOSITES 模拟更安全、更坚固的飞机

ESI 的 PAM-COMPOSITES 软件使制造商能够通过面向过程的工作流程研究复合材料制造链的每个步骤,包括悬垂/成型、注射/灌注以及固化/变形。材料信息和历史记录(局部剪切、局部纤维含量和取向、固化程度等)以及几何特性(形状、厚度等)将从制造链的一个阶段传输到下一个阶段。这确保了在调整工艺参数以纠正缺陷并缩短生产周期时获得最高的反馈精度。

一旦工艺链优化至满足产品公差要求,结果即可转移到产品设计中,进行“竣工”而非“设计”的结构分析。这种方法可以最大限度地减少设计裕度,并有效减轻重量。

复合材料仿真软件是航空航天业的关键推动因素,它使制造商能够设计出更轻、更坚固、更高效的组件,同时降低成本并缩短开发时间。通过解决复合材料和工艺的复杂性,这些工具可帮助航空航天公司在竞争激烈的市场中满足创新、可持续性和安全性的需求。

访问PAM-COMPOSITES网页了解更多信息。

Katharine Edmonds is a Content Marketing Specialist at ESI Group, and has spent the past 9 years working in marketing and communications for SaaS providers in the engineering and manufacturing industries. Katharine leans on her knowledge and experience of CAD, PLM and eXtended Reality (XR) technologies to create engaging and informative content that champions the benefits of virtual prototyping, and bridges the gap between complex technical subjects and a broader audience.