J. Walter Miller a choisi le logiciel de simulation de fonderie d’ESI pour accomplir sa complète mutation technologique

J. Walter Miller a sélectionné QuikCAST, le logiciel de simulation de fonderie d’ESI, pour reconfigurer totalement ses pièces complexes en un temps et coût minimes, au cours de sa mutation technologique depuis le serrage manuel par pression des moules en sable vers des machines de moulages entièrement automatiques.

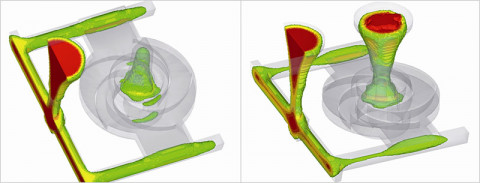

Sur la gauche: masselote fermée et un noyau au centre avec visualisation des retassures - Sur la droite : masselotte ouverte et moyeu rempli n’exhibant aucune retassure dans la pièce

La société J. Walter Miller (JWMC) produit des pièces de fonderie en laiton et en bronze pour les secteurs de la protection contre les incendies, ainsi que des pompes et des soupapes. Elle coule quotidiennement aussi bien des alliages avec plomb que sans plomb, ce qui confère à JWMC un échantillonnage de possibilités unique. Spécialisée depuis de nombreuses années dans les petites pièces, JWMC évolue aujourd’hui vers les grands formats grâce à la récente acquisition de la DISA Match 130, machine pour la fonte à plaque-modèle double face. Chaque moule à serrage par pression doit donc être converti en vue de son utilisation sur le nouvel équipement.

Pour une fonderie produisant des composants de pompe sans plomb, les rotors représentent la principale difficulté car le moule doit alterner les parties épaisses et les parties fines. Les pièces de rotors de JWMC présentaient une porosité de retrait dans le moyeu lors de leur usinage chez le client, rendant une re-conception de la masselotte nécessaire dans la zone du moyeu.

L’étude initiale, avant l’utilisation du logiciel QuikCAST, avait mené à l'insertion d'un noyau dans le moyeu afin de réduire la quantité de métal liquide devant être acheminée vers ce dernier en phase de solidification, et de façon à ce qu'il ne présente aucun défaut à l'issue du moulage. Toutefois, un nouveau défaut avait commencé à apparaître dans la bague de serrage de la pièce.

JWMC a alors décidé d’utiliser le logiciel de simulation de fonderie QuikCAST d’ESI, qui permet de simuler tout le processus de moulage depuis le remplissage jusqu'à la solidification, y compris la prédiction des défauts, afin de déterminer la cause de ce nouveau défaut ennuyeux. Grâce à QuikCAST, JWMC a pu identifier une nouvelle configuration qui a éliminé le retrait constaté au cours de l’usinage. QuikCAST a ainsi permis à JWMC de réduire le nombre d’itérations requises pour reconfigurer les modèles, de réduire la porosité des pièces finies et d’explorer des opportunités d'amélioration de son rendement. JWMC a aussi pu permettre à son client de bénéficier d'une réduction notable des déchets occasionnés par le processus d'usinage, ce qui a contribué à d'importantes économies de coûts aussi bien pour le client que pour JWMC.

« Ce problème aurait représenté environ 12 semaines de travail et 6 000 dollars US pour la modification des modèles plus d'innombrables heures de temps-machine pour sa résolution en utilisant les méthodes par tâtonnement habituelles », a déclaré Dan Rudolph, ingénieur Qualité chez J. Walter Miller. « Avec QuikCAST, nous pouvons aisément résoudre des problèmes similaires en 2 semaines et produire un modèle satisfaisant dès le premier coup. Nous avons utilisé la simulation sur près de 20 pièces à ce jour et les résultats de simulation sont similaires à ce que l’on voit en atelier. »

Pour lire l’histoire complète sur J. Walter Miller et ESI, consultez le site : www.esi-group.com/casting/quikcast/success-stories

Pour de plus amples informations sur la suite de simulation de moulage d’ESI, consultez le site : www.esi-group.com/casting