ESI annonce la version 2010 de sa suite de logiciels de simulation des procédés de fonderie

ESI a développé au fil des ans un ensemble d’applications destiné au secteur de la fonderie permettant d’optimiser les processus et d’améliorer la qualité des pièces. La suite logicielle Casting Simulation Suite (comprenant ProCAST et QuikCAST) propose aux fondeurs et aux concepteurs de moules une solution complète permettant d’évaluer un ensemble de défauts et de propriétés de la pièce, notamment les défauts liés au remplissage et à la solidification, et de prédire des propriétés mécaniques y compris les grandes déformations. Grâce à une évaluation rapide et virtuelle des résultats du procédé, il est possible de prendre les bonnes décisions dès la conception des moules.

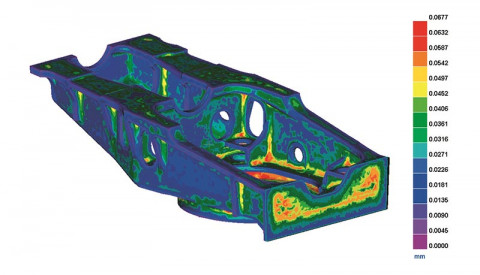

Bonne corrélation de la microstructure entre la simulation et la pièce réelle. Cette prédiction définit alors les propriétés mécaniques finales du composant (châssis d’une éolienne en fonte). Courtoisie : Tecnalia.

La nouvelle version 2010 propose de nombreuses avancées, avec plusieurs fonctionnalités améliorées ainsi que de nouvelles fonctions répondant aux besoins actuels des fonderies. La Casting Simulation Suite 2010 permet aux ingénieurs de construire étape par étape les fonctionnalités nécessaires pour couvrir la totalité du processus de fonderie – de la conception du moule à la performance du matériau. Dans cette version, ESI propose d’importants développements dans le calcul des microstructures définissant les propriétés mécaniques des alliages ferreux et non ferreux, aussi bien brut de coulés qu’après traitement thermique. Cette importante avancée a permis, par exemple, de contrôler précisément les paramètres nécessaires au traitement thermique d’alliage particulier tels que les ADI (Austempered Ductile Iron) en vue d’obtenir les propriétés requises. Grâce à ce développement, il est maintenant possible de mieux maitriser le traitement de cet alliage qui possède des propriétés supérieures à celles des alliages habituels tels que les aciers ou les fontes ductiles, étant plus léger et plus résistant que celles-ci pour les mêmes applications. La simulation contribue ainsi à une amélioration des performances et au développement de nouveaux alliages, plus légers et plus résistants, répondant ainsi aux besoins des secteurs automobile et aéronautique.

« Les développements récents de ProCAST s’avèrent très utiles pour la prévision des microstructures et des propriétés mécaniques des pièces coulées », a déclaré Dr Antton Meléndez Arranz, métallurgiste chez Inasmet-Tecnalia. « À l’aide du module de microstructure, il est aujourd’hui possible de simuler l’expansion graphitique dans les fontes avec une grande précision afin de prédire correctement les défauts de retassure. Cette fonctionnalité ouvre de nouvelles perspectives dans l’étude des fontes rendant possible, par exemple, l’analyse et le contrôle de la qualité métallurgique des pièces par une meilleure adéquation des paramètres d’inoculation. »

Un nouveau module d’optimisation est également disponible dans la version 2010. Avec une seule simulation, les ingénieurs doivent décider quelles sont les meilleures conditions pour la conception ou le processus en vue d’atteindre leurs objectifs, tels que la réduction de la porosité ou la mise au mille. A l’aide du nouveau module d’optimisation, plusieurs simulations du même processus sont exécutées automatiquement, avec de légères variations des paramètres d’entrée (identiques à celles en fonderie). La robustesse et la qualité des pièces sont ainsi quantifiées en fonction des résultats d’exploration du module.

Casting Simulation Suite comprend encore des améliorations dans les prévisions de la porosité gazeuse, du « pin squeeze », d’entraînement d’air, du module thermique, ainsi que dans l’aide à l’interprétation des résultats. Les performances globales ont été considérablement améliorées.

« Lorsque vous disposez du bon outil, vous pouvez facilement obtenir des solutions rapides et optimales découlant de problèmes extrêmement complexes dans la coulée de superalliages. Les logiciels d’ESI vous donnent cette possibilité », a indiqué Ciro Caramiello, PhD – modélisation de processus chez EMA Rolls-Royce.

« Nous avons le plaisir d’annoncer la sortie de la version 2010 de notre suite logicielle Casting Simulation Suite destinée aux fondeurs, » a déclaré Marco Aloe, directeur des produits fonderie chez ESI Group. « Notre clientèle fidèle toujours plus nombreuse démontre la valeur de nos solutions qui répondent à des problèmes spécifiques liés aux procédés de fonderie, qu’il s’agisse d’une évaluation rapide de l’efficacité d’une coulée ou d’un diagnostic plus approfondi tel que la recherche des meilleures propriétés mécaniques. Notre mission reste de mettre au point des outils sur mesure pour aider les fondeurs à concevoir avec efficacité des pièces de qualité répondant aux exigences du client. Dans la version 2010 ont été inclus des développements spécifiques pour la prédiction des microstructures de différentes familles d’alliage, des grandes déformations, ainsi que pour l’optimisation des paramètres du procédé afin de répondre adéquatement aux nouveaux défis de nos clients. »

Pour plus d’informations, veuillez visiter : www.esi-group.com/products/casting