ESI annonce la sortie de PAM-RTM 2010

L'infusion de résine à travers un renfort fibreux est une technique très répandue appartenant la famille des procédés LCM (Liquid Composites Molding) pour la fabrication des composants de taille importante, tels que les pales d’éoliennes ou les caissons de voilure. Pourtant, déterminer l'emplacement des évents et la stratégie d'injection représente un véritable défi quand il s'agit de pièces de grande dimension, complexes, fabriquées à partir de différents inserts et matériaux composites et pour lesquelles le flux de résine n'est pas uniforme dans l'épaisseur. Jusqu'à maintenant, aucun outil de simulation n'était capable de gérer avec précision des composants complexes ou de grande dimension nécessitant une modélisation volumique, engendrant ainsi de nombreux essais coûteuxpour déterminer le procédé de fabrication.

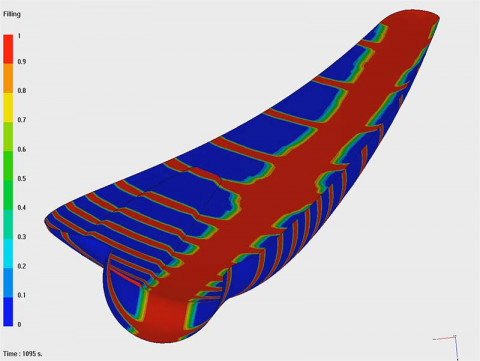

Infusion de résine d'une pâle d'éolienne avec PAM-RTM 2010

PAM-RTM 2010 fait partie de la Suite de Simulation Composites d'ESI, une suite logicielle industrielle dédiée permettant de simuler la conception, la performance et la fabrication des pièces composites. La version 2010 de PAM-RTM inclut un solveur haute performance permettant les calculs par mémoire distribuée (Distributed Memory Processing ou DMP) pour la simulation du procédé de fabrication LCM. Le logiciel couvre une vaste gamme de procédés de fabrication basés sur le LCM et aide les ingénieurs méthode et concepteurs à évaluer avec rapidité et efficacité les stratégies de fabrication et à optimiser les paramètres du procédé, quelle que soit la taille du composant.

Grâce à la capacité du solveur DMP et à une interface graphique optimisée, des composants utilisant des millions d'éléments (coques ou solides) sont désormais traités et, de plus, le calcul s’exécute dorénavant en quelques heures. PAM-RTM 2010 s'attaque aux contraintes de temps industrielles avec un niveau de précision maximum, permettant ainsi de réaliser des simulations LCM pour de très grandes pièces, pour des composants a géométries complexes exigeant un maillage détaillé et pour les pièces épaisses où la non uniformité du flux de résine a travers l'épaisseur doit être prise en compte. PAM-RTM 2010 est un outil unique et puissant dédié aux secteurs industriels – dont l'énergie éolienne et l'industrie aéronautique – fabricant des pièces complexes ou de grande dimension par infusion ou injection.

« Snecma Propulsion Solide conçoit, développe et fabrique des moteurs de fusée à propulsion solide ainsi que des composites pour la défense, l'espace, l’aéronautique et l’industrie. Lors du 6e symposium RTM organisé par le PPE (Pôle de Plasturgie de l'Est), nous avons publié les travaux de développement de déflecteurs pour les tuyères de la propulsion solide. En utilisant son renfort 3D injecté par RTM, nous avons amélioré l'architecture de la tuyère et diminué le coût », a déclaré Martine Dauchier, Ingénieur de recherche et développement pour les matériaux composites phénoliques, Groupe SAFRAN. « Le logiciel PAM-RTM utilisé par le PPE pour réaliser les modélisations d'injection de nos pièces a permis d'améliorer nos procédés. Ces déflecteurs sont fabriqués pour le moteur P80 du lanceur VEGA. »

PAM-RTM 2010 apporte des améliorations de plusieurs fonctionnalités, notamment le contrôle automatique du débit afin de réduire les porosités ; la simulation « calcul unique » pour obtenir une estimation rapide de la dernière zone à remplir et du temps d’injection, l’ouverture et la fermeture conditionnelles des ports ; la prise en compte de l’influence sur la perméabilité du cisaillement des fibres pendant le drapage – modules initialement développés par la ‘Chaire sur les Composites à Haute Performance (CCHP) de l’École Polytechnique de Montréal’ ; les fonctionnalités de drapage avancées pour une prévision plus réaliste de l'orientation des fibres, et plus encore). Ces améliorations fournissent au client un outil encore plus rapide de prise de décision et d’optimisation du procédé de fabrication, de la qualité des pièces et du moule.

Parmi les nouvelles fonctionnalités de PAM-RTM 2010, deux développements majeurs également en provenance de l'École Polytechnique de Montréal ont été mis en œuvre :

- Détermination automatique de l'emplacement des points d'injection (algorithme génétique) ;

- Simulation du Procédé Compression Resin Transfer Molding ou CRTM (par injection-compression) et du procédé Articulated Compression Resin Transfer Molding ou A-CRTM (par injection-compression sous moule articulé).

« La version 2010 de PAM-RTM, grâce a son solveur haute performance, représente une contribution majeure à la Suite de Simulation Composites d'ESI, repoussant les principales limites de la simulation des procédés d’infusion ou d’injection de résine des composites», a affirmé Mathilde Chabin, Responsable du marketing produit et du développement de l’activité composites, ESI Group. « Cette version a été motivée par les besoins croissants de l'industrie éolienne et de l’aéronautique, pour lesquels la complexité et les dimensions des structures composites continuent d'augmenter alors même qu’une qualité supérieure de pièce est exigée en un temps inférieur. »

Pour toute information supplémentaire, veuillez visiter : www.esi-group.com/products/composites-plastics/pam-rtm