VPS 導入事例 株式会社本田技術研究所

株式会社本田技術研究所様の事例をご紹介します。

衝撃・衝突シミュレーション

使用ソフト:VPS

本田技術研究所 四輪R&Dセンター 第11技術開発室 髙山光弘 氏、下平貴政氏、谷内正芳 氏、有吉信人 氏に、四輪車の水撃シミュレーションなど悪路対策について詳しく聞きました。

本田技研工業について

本田技研工業は、日本を代表する自動車、オートバイ会社の一つです。年商8兆9,000億円、社員数205,000名(いずれも連結)、創立1948年。

本田技術研究所について

本田技術研究所は、ホンダグループのR&Dを行う会社です。ホンダグループでは、創設者 本田宗一郎氏の意志により、R&Dを行う『本田技術研究所』と製造・販売・マーケティングを行う『本田技研工業』が別会社となっています。R&D側の『本田技術研究所』は、製造側の『本田技研工業』に「設計図」を販売して企業収益を上げています。なお本事例では『本田技術研究所』と『本田技研工業』を特に区別せず、「ホンダ」という名称で総称いたします。

悪路と水たまりに取り組む

-本日は「悪路対策のためのクルマの走行シミュレーション」について総合的にお聞きしたいと思います。

分かりました。なお事例インタビューへの回答ということで、技術的厳密性よりも「わかりやすさ」を優先して話すことをご了承ください。

-最初の質問です。最近はどんな悪路対策に取り組んでいるのでしょうか。

大きくは、次の2点に取り組んでいます。

-

【 路上の固形障害物(いわゆる悪路)への対応 】

クルマが、路上の穴、溝、凸状物体など障害物に遭遇したときの車体への影響の解析 -

【 水たまりへの対応 】

クルマが水たまりの上を走るとき生じる「水撃」の解析

世界各国の道路に対応が必要

-最近の取り組み1.「 路上の固形障害物(いわゆる悪路)への対応 」とは具体的には。

ホンダのクルマは、会社創設当初は日本市場のみを対象としていましたが、80年代からは北米、欧州へ、現在は中国、東南アジア、ロシア、ブラジルなど新興国へと販売対象市場を拡大しています。このことは、クルマの強度や耐久性を試験(シミュレーション)するとき、日本国内だけでなく、世界各国の道路での走行を想定しなければいけないことを意味します。

最近の解析対象の障害物としては「ポットホール」、「ディップ路」、「スピードブレーカー」などが挙げられます。

中国、ロシアに多い、「ポットホール」

-障害物1.「ポットホール」とは具体的には。

「ポットホール(甌穴、かめ穴)」とはもともとは河川の浸食地形を指す言葉です。岩のくぼみに礫(つぶて)が入りこみ、それが渦流により回転し続けることにより、次第に大きな縦穴に成長します。

道路でも同じような縦穴が生じることがあり、これも「ポットホール」と呼びます。道路の穴というと、ボコッと凹む「陥没」をイメージしがちですが、ポットホールは陥没ではなく、タイヤの衝撃でアスファルトがはがれる「剥離」により生じるものです。最初は小さかった穴が次第に大きく成長していく点も、河川の甌穴に似ています。

ポットホールは日本の道路でも生じていますが、小さいひび割れのうちに補修するので、それほど大きな「穴」には成長しません。一方、中国、ロシアなど新興国の道路では、ひび割れが放置されてポットホールが生じ、それでも放置されてホールは大きくなりつづけるばかり…ということも珍しくありません(※)。

道路上にポットホールが多くある場合、それはいわゆる「ガタガタ道」であり、走行する車体に衝撃を与えます。最悪の場合、地面と車体がぶつかる「接地」も起こりえます。

※ 新興国だけでなく、アメリカの道路でも、大型トラックが多く走る道でポットホールが大量発生し、補修してもすぐまた穴が開くので、しかたなくそのままになっている、ということがあります。

ブラジルに多い、「ディップ路」

-障害物2.「ディップ路」とは?

ディップ路とは、平坦路に設けられている巨大なレインガーター(雨を流す溝)のことです。雨の多いブラジルなどでよく見られます。

この溝は道路を横切る形で掘られており、幅も深さもけっこう大きいので、うかつにスピードをだしたままそこに突っ込むと、ガタンとはまって、車体に激しい衝撃が加わります。最悪の場合は車体下部が接地します。

意外に衝撃が大きい、「スピードブレーカー」

-障害物3.「スピードブレーカー」とは?

郊外から市街地に入るとき、クルマのスピードを強制的に落とさせるために、道路上に幅1メーター高さ20センチほどの凸型隆起物が設けられていることがあります。

法定速度内での走行ならスピードブレーカーに乗り上げても安全ですし、そこに至る前に注意喚起の表示や標識もあります。しかしその表示を見落として、スピードを出しすぎたままスピードブレーカーに乗り上げると、思いのほかガツンと衝撃が来ます。スピードブレーカーは欧州で多く見られます。日本でも団地などに設置されていることがあります。

シミュレーションによる解析

-それら障害物への対策はどう行うのですか。

第11技術開発室では、「対策」に先立つ「調査」「解析」を行っています。車体にガツンと衝撃が来たとき、あるいは接地したとき、車体のどこにどんな力がどれぐらい大きく働くのかを調べます。

この調査、解析には「実車試験」「コンピュータシミュレーション」という2つの方法があります。実車試験の方が正確な調査ができますが、特に強度、耐久性の試験は、ある意味「クルマが壊れるまで」行う必要があるので、実車ではそうそう何度もできません。

そこでコスト、手間、実施可能回数の点で優れている「シミュレーション」を行います。具体的には日本イーエスアイのVPSなどソフトウエアを使って、コンピュータ内に構成した「仮想車体」を仮想障害物に衝突させることにより、車体のどこにどれだけの衝撃が発生するのかを解析します。

近年、重要性が増す、「水たまりへの対応」

-最近の取り組み2.「水たまりへの対応」とは。

短時間に大量の雨が降ると、直後に路上に巨大な水たまりが生じます。近年はいわゆるゲリラ豪雨が多発しており、水たまりの数も水量も増えています。

私たち開発チームは、クルマが水たまりの上を走って水をハネ上げたときに生じる「水撃」が、車体にどのような影響を与えるのかを解析しています。

「たかが水たまり」、と言えない理由

-水たまりの解析の重要性についてもう少し詳しく教えてください。

水撃には予想以上に大きな破壊力があり、ハネ上げる水量が多く、しかし車体下部の強度が不十分であると、最悪の場合、車体下部の部品が脱落しかねないほどの強い衝撃が加わります。

開発実験段階のことですが、「水撃により後部バンパーが脱落した」という事例もあります。またWRCなどラリー競技でも、巨大な水たまりに不用意に飛び込んだせいで、一発で車体下部が破壊され走行不能になるという例は、決して珍しくありません。

「水撃の脅威」を、いくつかキーワードを使って解説すると、次のようになります。

-

「車体下部には大きな力の水撃が打ちつけている」

-

「f = ma。深い水たまりに高速で突入すれば衝撃は大きくなる」

-

「最近のクルマの車体下部は意外に柔らかい」

-

「高速道路の路肩の水たまりが特に危ない」

実は巨大な、車体下部への水撃エネルギー

-キーワード1.「車体下部には大きな力の水撃が打ちつけている」とは具体的には。

こちらの写真をご覧ください。クルマが水たまりを走行し、両側に3メートルの高さまで水しぶきが上がっています。水とはいえ、これだけ大量に高くハネ上がるとなると、そのエネルギー量は膨大です。

ところでこうした写真を見ると、私たちはつい「クルマが水に突っ込むと両側2方向に水をハネる」と思ってしまいますが、それは間違いです。タイヤは左右に水をハネます。ということはタイヤ外側だけでなく内側、つまり車体下部側にも水がハネます。

タイヤの水のハネ方は左右対称、均等です。つまり車体下部には、外側にハネているのと同量の水しぶきが打ち付けていることになります。ここまで大量、 高速の水しぶきが至近距離で当たれば、脆い構造物なら簡単に吹っ飛びます。車体下部では、まさにその事態が生じているのです。こう考えれば「たかが水たまり」「たかが水ハネ」と馬鹿にできないことがご理解いただけると思います。

基本公式による概観

-キーワード2.「f = ma。深い水たまりに高速で突入すれば衝撃は大きくなる」とは具体的には。

ここでは概観をつかむために、基本的なことから考えることにします。力の基本公式 f = maに従えば、車体下部に加わる水撃力は、

「跳ね上げた水の質量 * 水の加速度」

となります。

この式が示しているのは、「『少ない水がゆっくりハネる場合』には大したことは起きない、しかし先の写真のように『大量の水が急激、急速にハネ上がる場合』には、力が掛け算で大きくなり異常事態が起きうる」ということです。

「ハネ上げる水の質量(f=ma のmの部分)」は、水たまりの水量が多いとき、つまり水たまりが深く広いとき、数値が大きくなります。また「水の加速度(f=ma のaの部分)」については、大きくは「クルマの水たまりへの突入スピード」が大きいほど、その値は大きくなります。

最近はゲリラ豪雨が頻発し、深く大きな水たまりが頻繁に生じています。そして私たちは「たかが水たまり」と考えて、高速道路などで不用意に水たまりに突っ込んでしまいます。また水たまりが浅いか深いかは外観では判別が困難です。これら悪条件により、最近は「車体下部への大きな水撃が発生しやすく」なっています。

最近のクルマは裏が平坦

-キーワード3.「最近のクルマの車体下部は意外に柔らかい」とは。

実は最近のクルマの車体下部には、樹脂製の平坦なカバーが張られていることがあります。車体下部が滑らかなカバーに覆われていれば、それだけ空気がスムーズに流れて空気抵抗が減り、燃費の向上につながるわけです。

しかしこのカバーは、いかんせん樹脂製の柔らかいものです。カバーは車体にネジ留めや接着で取り付けられていますが、「一体化」はしていません。そこに繰り返し水撃が加わっていると、カバーは次第に傷んできて、最悪の場合「脱落」の危険にさらされます。この事態を防ぐためにも綿密な解析と、それに基づく強度対策が必要なのです。

ゲリラ豪雨直後の高速道路が危ない

-キーワード4.「高速道路の路肩の水たまりが特に危ない」とは。

水撃は、深い水たまりに高速突入すると大きくなり危険度が増します。その意味で「ゲリラ豪雨直後の高速道路」は危険です。

まず高速道路では、水はけを良くするために、道路が路肩に向けて低くなっています。この場合、ゲリラ豪雨の直後には路肩に大きく深い水たまりが発生します。しかも高速道路なのでクルマは高速で走っています。

水しぶきを上げて走りたいからという理由で、高速道路で路肩の水たまりに遊び気分で突っ込むと、大きな水撃を受けて、思わぬトラブルにつながりかねません。豪雨直後の水たまりには決して突入してはいけません。

VPSによる水撃シミュレーションの詳細

-次に、皆様による「VPSを使った水撃シミュレーションの詳細」についてお聞きしたいと思います。

VPSによる水撃シミュレーションについては、キーワードで述べると次のようになります。

-

「衝突解析のノウハウを応用」

-

「水たまりを『水粒の集まり』としてモデル化」

-

「水粒の径は水はねの支配的因子の一つ」

-

「スーパーコンピュータ『京』を活用することも」

-

「スーパースロー再生による発見」

衝突領域の応用

-「衝突解析のノウハウを応用した」とは具体的には。

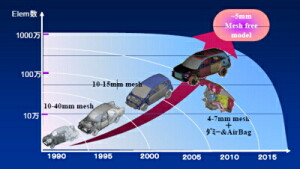

ソフトウエアを使ってクルマの走行をシミュレーションする場合、「線形領域」「非線形領域」「衝突領域」の3領域があります。クルマの「通常走行」は線形領域で、「軽い事故」は非線形領域で、「大きな事故」は衝突領域で解析します。解析負荷量は「線形⇒非線形⇒衝突」の順に大きくなります。

ホンダでは以前からクルマの衝突シミュレーションに日本イーエスアイのVPSを使って「衝突領域」の解析を実施していました。衝突計算モデルは年代と共に大規模化し、2005年以降は乗員やエアバッグを搭載してモデル構築、ボディ及びシャーシも忠実にその形状・特性を再現したFEMモデル(Finite Element Method:有限要素法)で構築されています。こうした衝突領域の解析での技術の進歩を今回は水撃解析に応用することにしました。

水たまりを『水粒の集まり』としてモデル化

-「水たまりを『水粒の集まり』のように見なした」とは。

今回、水たまりをモデル化するにあたり、水の基本物性である「粘性」「表面張力」に着目するのではなく、水たまりを「粒子の集まり」として解釈するよう基本方針を定めました。

このモデルはSPH(Smoothed Particle Hydrodynamics)と呼んでいます。水を粒子モデル化して捕らえることの長所と短所は次のとおりです。

【長所】

-

「流体を粒子で表現可能」

水撃は「粒子としての水」から生じます。水たまりを「一体化した流れ」ではなく、「個別の粒子の集まり」としてモデル化しました。このモデルは水のほかに、砂にも応用が可能です。 -

「空間メッシュ作成の必要がない」

水を粒子として表現することにより、空間メッシュを作成する工数が削減され、モデル化がシンプルになります。 -

「構造モデルとの連成が可能」

部材変形や圧力との同時評価が可能になります。

【短所】

-

粘性や表面張力など水の基本的物性の表現が困難

-

粒子径を小型化した場合、モデルサイズが増加する

SPHは、流体力学の専門家からは水特性モデル化において課題があると指摘されていますが、粘性特性影響の小さい領域では十分に活用が可能であると期待されます。

水ハネ挙動では、水粒の径が支配因子

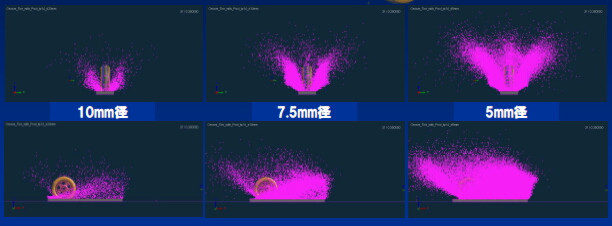

-「水粒の径は水はねの支配的因子の一つ」とは。

シミュレーションを繰り返すうち、水はね挙動においては、水粒の「径」が水はね挙動に対する支配的パラメータ(それを変えれば、結果が大きく変わる変数)の一つであることが分かりました。

大きくは水粒の径が小さければ小さいほど水が高くハネ上がります。これは水粒の径が、その水粒の表面張力に大きな影響を与えるためだと予測されます。

タイヤの溝が与える影響

-「タイヤのモデル化の重要性」とは。

水を直接ハネているのはクルマのタイヤです。精密な解析を実現するには、タイヤを精密にモデル化することが重要です(これをやらないと、シミュレーションではなく単なるCGになってしまいます)。

タイヤのモデル化で、すぐに思い浮かぶ因子は、「タイヤの溝のありなし(深い浅い)」です。ただし、こちらは溝ありタイヤと溝なしタイヤを相互比較した結果、水ハネ挙動への影響は軽微であることがわかりました。

スーパーコンピュータ『京』も活用

-「スーパーコンピュータ『京』も活用」とは

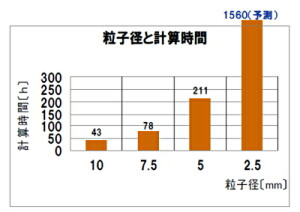

SPHモデルで解析を行う場合、計算時間に対し、特にインパクトが大きいのは粒子の径です。大きくは粒子径が小さければ小さいほど計算時間は大きくなり、径が10mm → 5mm → 2.5 mm と小さくなるにつれて、計算時間は5倍、30倍へとハネ上がります。

あまりにも計算量が多い場合は、スーパーコンピュータ「京」も活用して、シミュレーションを実施しています。

スーパースロー再生による発見

-「変形メカニズムが明確になった」とは。

実車試験に比べシミュレーションの方が優れている点として、「実車試験では変形前、変形後のビフォア・アフターしか目視できない、しかしシミュレーションなら変形の過程を『スーパースロー再生』できる」ということがあります。

たとえば鉄の車体に衝撃を与えて凹ませた場合の影響をスーパースロー再生すると、その変形プロセスは意外に弾性的であることが分かりました。

シミュレーションを通じて「結果」だけでなく「過程」が明らかになるため、どのタイミングでどの入力が入るかが明確になり、変形の「支配要因」が明確になったといえます。

今後の期待

-日本イーエスアイへの今後の期待をお聞かせください。

おかげさまで私たちの水撃シミュレーションの取り組みは、栃木研究所内で業務表彰されました。表彰に至った理由は、「『物レス開発』が推進されたこと」、「試作、開発期間の短縮に役立ったこと」、「運動、変形、流体の3要素を的確に解析できたこと」などです。

第11技術開発室では引き続き悪路と水撃をはじめとして、あらゆる路面入力・環境負荷を計算で扱えるよう研究を続けていく所存です。日本イーエスアイには、その取り組みを優れた製品とサポートを通じて後方支援していただくことを希望します。今後ともよろしくお願いします。