WeldPlanner導入事例 英国国立金属技術センター(NAMTEC)

NAMTECは、WeldPlannerを使用して溶接プロセスを改善しました。

溶接変形シミュレーション

使用ソフト:WeldPlanner

Weld Plannerを使用して溶接プロセスを改善

経緯

NAMTECは、複雑なモデルの全体的な変形をWeld Planner を用いて検討し、クランプ位置、溶接位置、溶接順序、さらには部品設計の開発まで提案します。

課題

-

ニッケル・ベースの超合金製大型電子ビームの溶接変形を評価し、変形が最も小さくなると考えられる溶接順序・クランプ位置を提案

-

精度を維持した状態で複雑なモデルの解析を短期間に実行し、タイムリーに有効な結果を提案

効果

NAMTEC では以下の点を高く評価しています。

-

Weld Planner は溶接数が多いメッシュ密度の高いモデルを高速に計算して、迅速に結果を得ることができる。

-

材料特性の表現が単純化される(温度依存性、相変態を含まない)。

-

直感的な GUI で、溶接順や拘束条件を容易に設定することができる。

-

設計プロセスの初期段階で多くの溶接順序の影響を調べることができる。

NAMTEC テクノロジスト Kathryn Jackson 博士

ESIのWeld Plannerでエンジニアリング・サービス

溶接組み立て物の設計プロセスの初期段階で、溶接シミュレーションを使用する目的は以下のとおりです。まず技術チームが生産に向けて設計を最終決定する前に、設計と製造プロセスを評価することができます。このシミュレーションの結果として、開発コストが削減が可能となり、許容外の寸法品質に起因するムダな再加工や廃棄が低減されます。

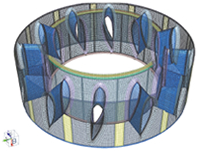

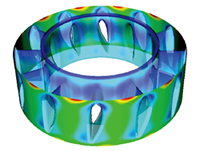

英国国立金属技術センター(NAMTEC)ではWeld PlannerをはじめとするESI グループのさまざまなソフトウェアが使用されています。これにより、同センターが各種産業分野に提供できるエンジニアリング・サービスの幅が広がっています。ソルバーであるWeld Plannerに対して、入力である有限要素モデルのメッシュ生成をVisual-Meshが、結果のポスト処理をVisual Viewerが受け持ちます。

溶接順序を迅速に設定・解析

クランプ拘束数121

画像提供:Rolls-Royce社

溶接の解析には一般的には過渡解析を行ないますが、Weld Plannerはこれに比べて解析時間を大幅に短縮することができます。今回ご紹介したモデルの規模は、要素数が約55,500、64箇所の溶接、121箇所のクランプ拘束部分となっています。一般的な過渡解析では数日に及ぶ解析時間が必要ですが、Weld Plannerでは2時間を切る解析時間でした。この大幅な時間短縮によって、より多くの溶接順序を検討できるようになりました。さらに時間短縮ができたことで別の部品を検討する余裕も生まれました。

ESIが提供する統合型のソフトウェア・シリーズには、検討プロセスの各段階で、モデルの設定、シミュレーション用のパラメータの書き出し、さらにポスト処理を完結できるという利点があります。Visual Meshは3次元CADモデルからシェル要素を生成したり、Weld Plannerにメッシュ・データを読み込むことができます。さらにWeld Plannerを使用するもう1つのメリットは、プロセス定義ツールを使って溶接順序を簡単に変更できます。モデルにさまざまな溶接順序を迅速に設定することができるため、たくさんの溶接順序パターンを調べることが可能です。

画像提供:Rolls-Royce社

Weld PlannerのGUIは使いやすく、モデルの準備に必要な時間を最小にできます。また、直感的な操作で溶接とクランプ位置を簡単に定義したり表示することができます。今回の検討により、NAMTECは、クランプ拘束の位置、溶接の位置と順序をお客様に提案することができました。また、Weld Plannerの結果から、溶接プロセスの各段階におけクランプ拘束すべき最適な位置も求めることができました。さらに、溶接の代わりとなる形状に部品を設計変更した場合の効果も検討することもでき、製品の設計と製造手順に関する追加提案につながりました。

『ロールス・ロイス社では、解析の実行にかかる時間、得られる結果の品質および初期の設計サイクルで提供される柔軟性からWeld Plannerの素晴らしさを評価しています。Weld Plannerにより、アセンブリの熱- 機械設計段階で統合すべき製造手順を詳細に検討することができます。』

Rolls-Royce 社、Advanced Engineering Transmissions, Structures & Drives 部門メカニカルエンジニア

Scott Wood 氏(英国公認技術者、英国機械学会員)