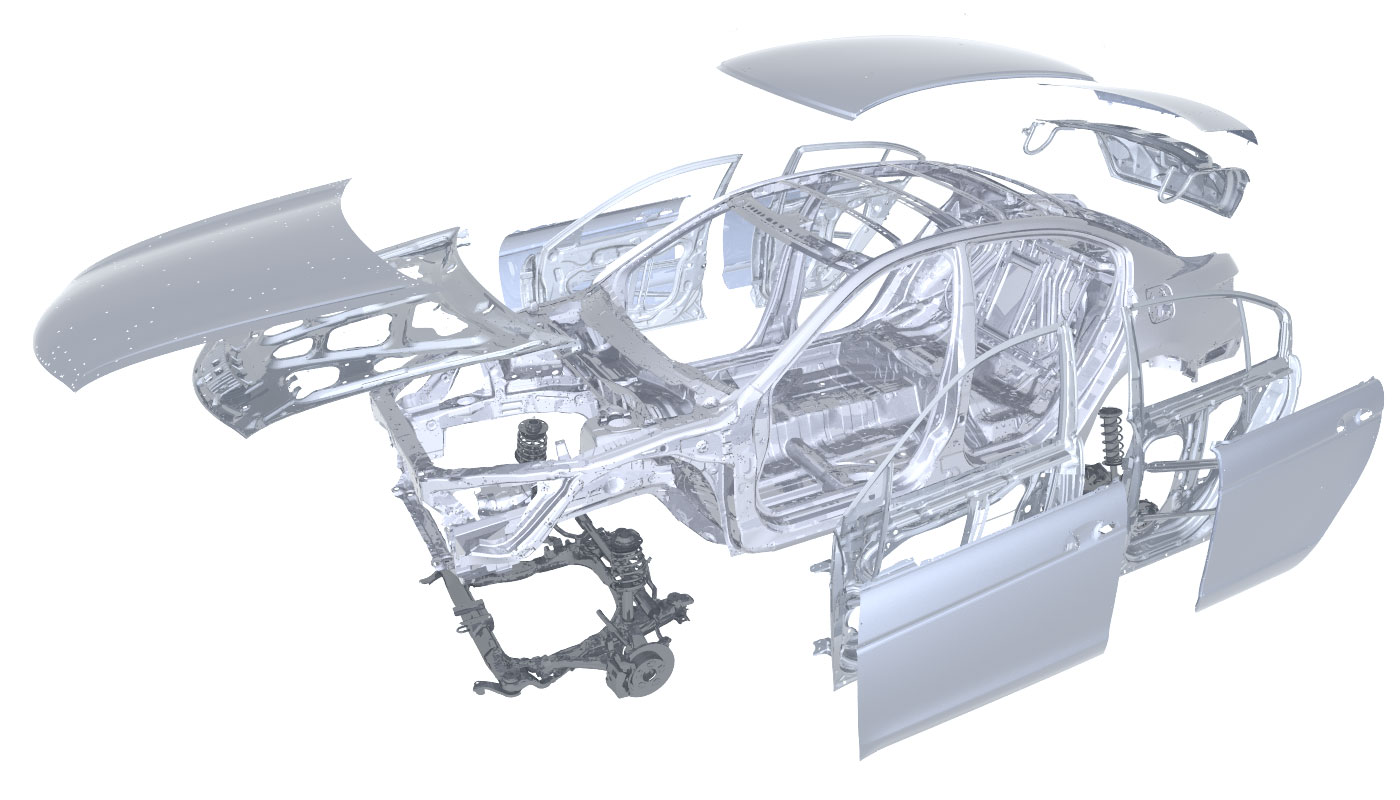

다중 소재 조립은 가장 효율적인 비용 및 경량 비율로 차체를 제작하기 위한 핵심 요소입니다. 그러나 적절한 소재 조합을 찾아서 적절한 위치에 적용하고, 기하학 구조와 두께를 최적화하고, 견고한 제조 공정을 설계하고, 최적의 접합 기술을 선택하는 것은 어려운 과제입니다. 거의 무한한 수의 조합으로 인해 단일 지점의 수치 시뮬레이션으로는 작업을 수행하기에 충분하지 않습니다.

대신, 자동차 제조업체는 개발기간에 최대한 빨리 올바른 결정을 내리고 값비싼 실제 프로토타입 제작을 사용하는 시간이 오래 걸리는 조정 루프를 피하기 위해 엔지니어링과 제조 환경을 긴밀하게 적용하는 방식으로 전환하기 시작했습니다.

엔드 투 엔드 가상 프로토타이핑 제작은 대부분의 강철 기반의 차체 구조에서 제품 설계, 성능 및 제조 엔지니어링 워크플로를 연결하는 OEM을 위한 확립된 접근 방식입니다. 이에 대한 몇 가지 주요 이점은 다음과 같습니다.

- 물리학 및 적용 공정을 정확하게 표현하여 제조, 조립 및 성능을 예측함으로써 조기에 우수한 신뢰성을 확보

- 제조 공정(표준 스탬핑, 열간 성형, 주조)에 관계없이 모든 경량 소재(표준 강철, 고강도 강철, 알루미늄, 복합재)의 정확한 제조 및 성능 검증

- 정확한 성능을 보장하는 최적의 비용/품질 비율의 조립을 위한 가장 효율적인 제조 공정을 찾는 무제한 가상 테스트

- 값비싼 실제 프로토타입 제작 및 시간이 많이 소요되는 테스트 반복의 감소(최종적으로는 완전히 생략)

엔드 투 엔드 가상 프로토타이핑 제작은 지속 가능한 차량 엔지니어링, 제조 및 조립 공정을 올바르게 수행하여 전체 제품 개발 주기, 비용 및 SOP(생산 시작)까지의 시간을 단축하는 가장 좋은 방법입니다.

For most steel-based body structures, end-to-end virtual prototyping is an established approach for OEMs – from connecting the product design, performance, and manufacturing engineering workflows. Some key benefits are:

- Confidence in the best design earlier by predicting manufacturing, assembly and performance through accurate representation of physics and applied processes

- Accurate manufacturing and performance validation of all lightweight materials (standard steel, high-strength steels, aluminum, composites) regardless of what process they have been manufactured through (standard stamping, hotforming, casting)

- Unlimited virtual try-out to find the most efficient manufacturing processes to achieve assemblies with optimal cost/quality ratio ensuring correct performance

- Reduction (and eventually complete elimination) of expensive physical prototypes and time-consuming try-out iterations

Ultimately, end-to-end virtual prototyping is the best way to reduce your overall product development cycle, cost, and time to the start of production (SOP) by getting your sustainable vehicle engineering, manufacturing, and assembly processes right.

Discover the transformative power of ESI's virtual prototyping solutions in revolutionizing car body and chassis manufacturing. This video explores solutions that pave the way for transition from physical to virtual testing, significantly reducing development time and costs, while enhancing vehicle safety and performance.

Watch Mark Vrolijk as he introduces:

- PAM-Stamp: to simulate sheet metal forming and predict issues like cracks in lightweight designs.

- ProCAST: and how to analyze casting processes for quality control.

- PAM-Composites: to model composite materials for strength and lightness.

- SYSWeld: to simulate welding processes to predict quality and distortions.

This video also addresses the challenges of handling high-strength steel, aluminum components, and complex castings before discussing the merits of 'virtual value chains' that connect manufacturing, assembly, and performance for optimal final assembly quality, improved safety, and accelerated time to market.

다중 재료 조립 시뮬레이션이 차량의 전체 개발 기간 동안 어떻게 지원하는지 알아보세요.

가상 프로토타이핑 체인에서 초기에 제조 정보를 도입할 수 있는 것은 제품 개발 사이클의 모든 단계에 이점을 제공합니다.

- 제품 설계 | 까다로운 소재로 제작된 부품을 반복할 때 신뢰할 수 있는 실행 가능성 분석 및 소재 비용 정보를 신속하게 제공

- 성능 엔지니어링 | 성형 및 조립/접합 이력을 포함하여 '제조품'(하위) 조립에 대한 조기 충돌 및 내구성/NVH 성능 분석 지원

- 제조 엔지니어링 | 오차 범위 내에서 기대되는 우수한 품질의 부품(강철, 알루미늄, 복합재)을 제공하는 최적의 공정 경로를 찾기 위한 효율적인 지원

- 조립 엔지니어링 | 제조 공정으로 인한 왜곡을 포함하여 실제 구성품의 기하학 구조를 기반으로 조립 공정을 구축하고 오차 범위 내에서 최종 차체 또는 섀시 조립을 보장함

가상 제조 시뮬레이션을 사용하여 디자인, 제조, 혼합재료 어셈블리를 진행해 보세요.

ESI와 함께 제조 및 조립중 발생하는 문제를 해결해봅시다.

수년간 ESI는 OEM 및 공급업체와 협력하여 설계, 엔지니어링, 제조, 시리즈 생산 및 유지 보수 분야의 다양한 이해 관계자와 활동을 연결하는 엔드 투 엔드 디지털 스레드를 구축해 왔습니다. 당사는 고객이 단일 지점의 수치 시뮬레이션에서 엔드 투 엔드 가상 프로토타이핑 제작으로의 공정을 전환하는 과정에 참여하여 바로 단일 부품 설계, 제조 및 조립 공정을 올바르게 수행할 수 있도록 지원합니다. 이는 지속 가능한 이동 장치용 다중 소재 솔루션의 설계 및 제조를 진행하기 위한 기반입니다.

한 점의 수치 시뮬레이션에서 전체적으로 연결된 가상 프로토타이핑 워크플로우로 전환하는 것의 이점은 무엇인가요?

간단히 말하면 새로운 소재와 제조 기술에 신뢰감이 쌓입니다. 엔지니어링 수준에서 제조 공정을 예측하고 실제 프로토타입 제작의 필요성을 최소화하면서 보다 빠르고 신속하게 최적의 설계를 달성하기 위한 것입니다. 이는 일상적인 엔지니어링 및 제조 관행을 보다 지속 가능하게 하는 핵심 요소입니다.

단일 지점의 수치 소재 및 공정 시뮬레이션에서 엔드 투 엔드 연결된 가상 프로토타입 워크플로로 전환되는 OEM 워크플로 방식에 대해 자세히 알아보려면 "혼합 소재 접합 시뮬레이션" 백서를 다운로드하십시오.

Virtual Modeling for Mega Casting

Mega Casting, also known as Giga Casting or Hyper Casting, is a game-changing method for creating large aluminum car parts. It promises a future where cars are lighter and more efficient. But with big innovations come big risks. By simulating every part of the Mega Casting process, you can spot and fix potential problems before spending a lot on tools. This helps optimize designs and ensure smooth production, making the future of car manufacturing much more seamless.