Comment expérimenter vos futurs processus industriels de fabrication, d’assemblage, de maintenance et d’entretien ? Comment obtenir une expérience réaliste, à dimension humaine, pour évaluer les futures interactions entre les opérateurs et leur environnement de travail, afin de garantir la sécurité et la simplicité des opérations ?

Notre logiciel de réalité virtuelle IC.IDO permet la validation de processus et l’intégration de produits de façon réaliste, en temps réel et à échelle réelle. Il donne aux équipes d’ingénieurs et d’experts métiers la possibilité d’évaluer les différentes options dès le début du développement d’un produit ou d’un processus, lorsque les modifications de conception peuvent encore être apportées sans entraîner de coûts ou de retards importants.

Notre logiciel aide les entreprises de l’aérospatiale et de la défense à réduire leur empreinte environnementale en s’affranchissant des prototypes physiques, tout en évitant la découverte tardive d’inefficacités, au moment de commencer la production ou au cours des opérations de maintenance.

Comment utiliser la réalité virtuelle pour accélérer le développement de produits et concevoir les meilleurs processus industriels possible ?

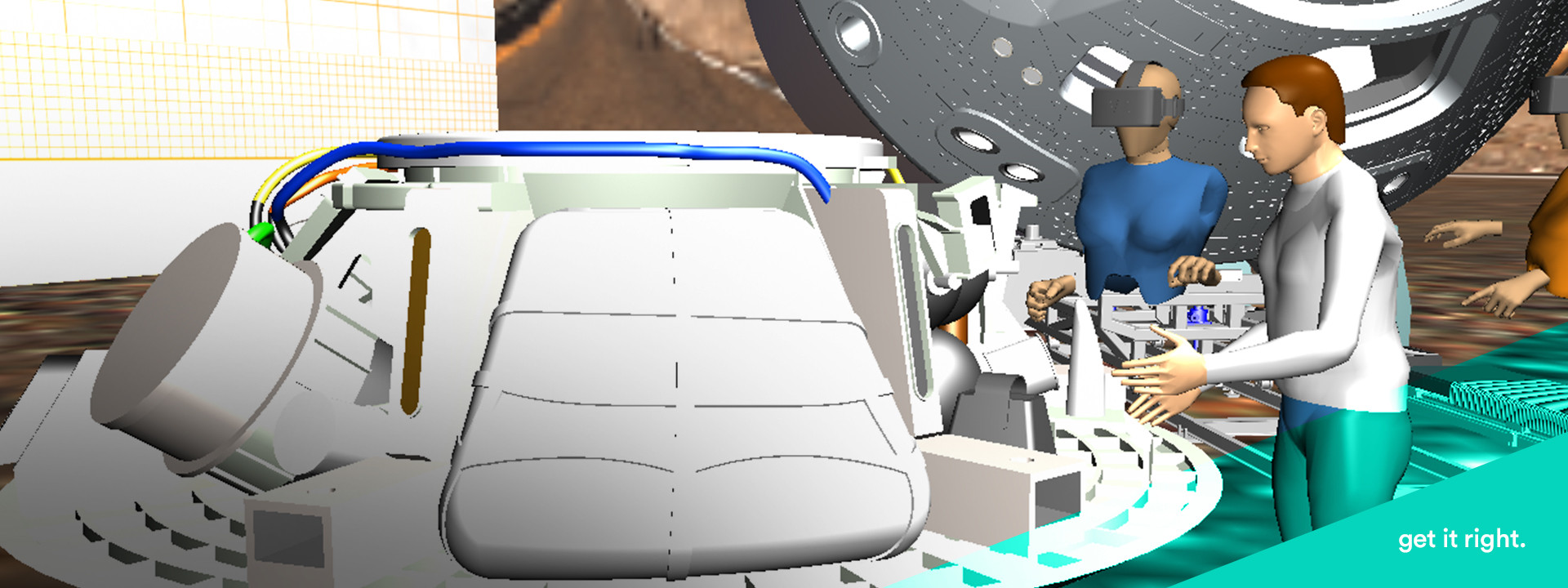

Image courtesy of Boeing

Le logiciel de réalité virtuelle (VR) IC.IDO d’ESI fournit un environnement 3D réaliste permettant à vos équipes pluridisciplinaires — y compris vos fournisseurs — d’expérimenter, d’améliorer et de valider efficacement les exigences d’assemblage et de maintenance en tenant compte des interactions entre l’humain et l’environnement qui l’entoure. En expérimentant les conceptions proposées dans leur contexte réel, les industriels peuvent réduire considérablement les risques d’assemblage futurs, et ainsi optimiser la montée en charge de la production tout en remplissant le cahier des charges du produit.

Regardez notre webinaire sur la validation des opérations et des procédures de maintenance centrés sur l’humain dans l’industrie spatiale

Sans notre logiciel de réalité virtuelle IC.IDO, les équipes travaillant sur un projet ne peuvent pas expérimenter leurs produits avant la fin de leur construction physique. Or, les maquettes physiques et les prototypes de préproduction sont non seulement coûteux, mais ils arrivent toujours trop tard. Aujourd’hui, toutes les parties prenantes peuvent valider la conception de leurs futurs produits et les processus associés à leur fabrication, leur maintenance et leur utilisation grâce à une expérience immersive, et ce bien plus tôt dans le cycle de développement du produit. La validation des processus et les revues de produits centrés sur l’humain en réalité virtuelle permettent aux responsables de l’intégration produits, aux responsables de la fabrication et aux responsables de la maintenance et pièces détachées de valider les procédures, les outillages et les ressources humaines nécessaires aux processus d’assemblage et d’installation, à l’entretien et à la maintenance, ainsi qu’à l’exploitation et à l’utilisation de produits nouveaux ou inédits.

Découvrez comment vos homologues de l’industrie spatiale utilisent la simulation immersive centrée sur l’humain pour améliorer les processus de maintenance

What are the Key Applications of Virtual Reality Software in the Aerospace Industry? Dive Deeper With Our New Ebook!

Aerospace enterprises are racing to launch their latest sustainable flight and air mobility innovations. To accelerate the delivery of innovative aircraft, keep costs down, and avoid the late discovery of inefficiencies, aeronautic OEMs understand they must leverage digital solutions. OEMs like the Boeing Company, suppliers like Latécoère, Safran Group and Rolls Royce, and their extended enterprises rely on Virtual Reality software to power collaborative virtual workflows, so that teams can experience physical interactions with yet-to-be-realized aircraft designs without waiting for construction or requiring traveling to a common site.

How does Virtual Reality software allow the connected enterprise to immersively visualize their future products and components, analyze product integration, and synthesize human-centric processes for high-fidelity Virtual Mock-ups, that they can rely on to advance their product development timelines? Let’s take a look at some concrete examples from leading aero companies.

« Design for “X” » : Assurez une intégration produit plus efficace

Comment savoir si votre produit est correctement conçu pour être assemblé, utilisé, entretenu et réparé ? Grâce au logiciel de réalité virtuelle d’ESI, les équipementiers comme Safran Nacelles peuvent accélérer le développement de leurs produits. Les équipes responsables de l’ingénierie produit l’utilisent pour valider très tôt leurs stratégies d’intégration produit, afin de pouvoir définir leurs conceptions de manière agile, entièrement numérique, avec un impact minime sur les coûts et les délais.

Spécifiquement conçu pour répondre aux défis des équipes de développement produit, notre logiciel de réalité virtuelle prend en charge l’évaluation du produit, de son environnement, de son conditionnement, de son encombrement, des distances de sécurité, de la conception et de l’interaction des mécanismes avec les systèmes, et ce aussi bien pour un produit en cours d’utilisation que pour anticiper les problèmes et les goulots d’étranglement pour les opérations d’assemblage, de maintenance et d’entretien. Grâce à une physique réaliste, les ingénieurs simulent le comportement du câblage et des tuyaux, à l’échelle réelle et en temps réel, ce qui permet aux équipes de détecter les problèmes pouvant résulter de l’enchevêtrement, de la fixation ou du pincement des tuyaux et des câbles, afin d’éviter les interférences, les collisions ou l’abrasion en cours de fonctionnement.

Appuyez-vous sur notre logiciel de réalité virtuelle immersive pour valider vos procédures d’assemblage en toute confiance

Comment évaluer différents scénarios d’assemblage suffisamment tôt pour accélérer le lancement de la production ?

Planifiez vos opérations d’assemblage tôt et en toute sécurité, sans avoir besoin de prototype physique. Les modèles humains numériques d’ESI représentant l’anthropométrie de votre choix vous permettront d’évaluer l’ergonomie, la visibilité de l’opérateur et l’accessibilité afin de garantir des processus d’assemblage sûrs et efficaces, bien avant la production.

Le logiciel de réalité virtuelle IC.IDO d’ESI offre une physique réaliste intégrée au monde virtuel, ce qui permet aux grands équipementiers de l’aérospatiale et de la défense et à leurs fournisseurs de valider les outillages en amont et en toute confiance. Ils anticipent la disposition et l’optimisation des cellules d’assemblage et s’assurent de respecter leurs échéances pour le début de la production et la montée en charge.

Développez des procédures de maintenance sûres et efficaces avec notre logiciel de réalité virtuelle

Comment les ingénieurs de fabrication peuvent-ils évaluer de manière réaliste leurs processus de maintenance avant la fabrication des produits ? Quand pourront-ils déterminer avec certitude combien de personnes nécessitera une opération et si elle sera difficile ou dangereuse à réaliser ?

La solution de réalité virtuelle d’ESI permet aux équipementiers de l’aérospatiale et de la défense d’évaluer et de valider leurs processus de maintenance bien avant la production, lorsque les problèmes sont les moins coûteux à résoudre. L’expérience immersive, en temps réel et à l’échelle réelle, procurée par IC.IDO aide les fabricants à intégrer les interactions humaines le plus tôt possible pour maximiser l’efficacité de leurs processus.

Pour les entreprises de maintenance (MRO) ou les équipementiers assurant des réparations sur site, IC.IDO permet également de préparer les interventions de maintenance en tenant compte des contraintes à prendre en compte une fois sur site, pour définir des processus ad hoc sûrs et efficaces.