ESI vise à réduire le coût et la durée des essais de fabrication avec PAM-STAMP 2018

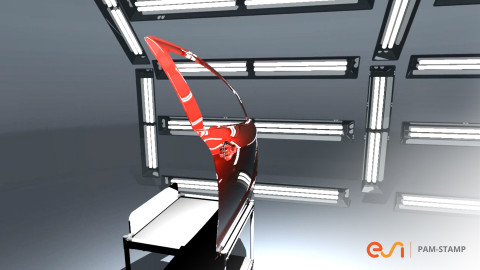

Évaluation de la qualité des composants dans la Virtual Light Room de PAM-STAMP 2018, basée sur les résultats de la simulation

Qui? ESI Group est le principal créateur mondial de logiciels et services de Prototypage Virtuel. Spécialiste en physique des matériaux, ESI a développé un savoir-faire unique afin d’aider les industriels à remplacer les prototypes réels par des prototypes virtuels, leur permettant de fabriquer puis de tester virtuellement leurs futurs produits et d’en assurer leur pré-certification.

Quoi ? ESI annonce la nouvelle version d’ESI PAM-STAMP, axée sur la réduction des coûts et durées de mise au point des processus de formage de tôle. Cette version 2018 offre aux utilisateurs un outil innovant pour éliminer leurs dernières incertitudes avant l’usinage des outils. PAM-STAMP aide également à prédire la qualité des pièces, en fin d’emboutissage comme en fin d’assemblage de sous-ensembles (portes, capots, …). Avec PAM-STAMP 2018 les utilisateurs peuvent désormais prendre en compte le comportement de la presse et de ses déformations, qui peuvent impacter la faisabilité mais aussi la qualité de la pièce réalisée. Parmi les nouvelles fonctionnalités, la « Virtual Light Room » développée par ESI permet d’évaluer la qualité d’aspect des pièces.

Grâce à cette nouvelle version de PAM-STAMP, les équipementiers automobiles bénéficient d'une solution pour une expérimentation virtuelle complète qui élimine les dernières incertitudes de mise au point.

Aujourd'hui, l'objectif principal des grands donneurs d’ordre (OEMs) et des équipementiers automobiles réside dans la production de véhicules légers, de qualité et assurant une bonne performance aux crash-tests, et ce, dans les plus brefs délais et à coût de développement minime. Pour les aider à atteindre ces objectifs, de nombreuses simulations d'emboutissage sont réalisées et il est fréquent que plusieurs itérations d’usinage soient également nécessaires au cours de la mise au point pour obtenir des pièces conformes aux spécifications (géométrie, qualité d’aspect, …). Même si chaque pièce fabriquée répond aux exigences du plan de tolérancement initial, le processus d'assemblage peut modifier la structure même des composants – modifications dues aux effets thermiques du soudage par points – ou suite à une configuration non idéale du processus de sertissage. Dans les scenarii les plus graves, si ces défauts sont découverts tardivement, ils entraînent un retard de production.

Pour s'assurer que le composant final assemblé se situe dans les limites des tolérances acceptées, non seulement les pièces individuelles peuvent désormais être gérées, mais aussi le processus d'assemblage entier pour les portes et les fermetures. PAM-STAMP 2018 prend en compte les effets d'assemblage thermique dus au soudage par points et l'analyse de distorsion intermédiaire (due au « retour élastique » des tôles). Ces nouvelles capacités sont également disponibles pour le sertissage, avec ou sans collage des composants. Elles permettent le contrôle dimensionnel final et le contrôle qualité du panneau assemblé dans une salle de lumière virtuelle appelée « Virtual Light Room ».

Pour permettre des simulations aussi précises que possible, PAM-STAMP 2018 comprend un assistant de caractérisation des matériaux efficace, permettant aux utilisateurs de travailler avec les modèles de matériaux les plus avancés, sans frais ni efforts supplémentaires. Tous les paramètres matériau sont automatiquement obtenus à partir des données des essais de traction standard uni-axiaux.

Les différences entre la simulation et les prototypes physiques peuvent souvent être expliquées par une déformation de la structure entière de la presse pendant le processus de formage. Dans les simulations classiques, les outils sont généralement considérés comme rigides. Avec cette version 2018, ESI introduit une méthode très efficace, qui couple en temps réel la simulation d'emboutissage et la simulation de déformation de l'outil. Cette méthode offre aux utilisateurs une précision ultime dans la prédiction du retour élastique et dans l'analyse des défauts esthétiques.

Pour profiter pleinement de tous les développements récents et exécuter des simulations avec la plus grande précision, ESI a amélioré considérablement les capacités de calcul du solveur de formage de tôle. Une excellente linéarité en multiprocesseurs est maintenant disponible jusqu'à 128 cœurs, permettant, même pour les plus grandes pièces, au moins deux simulations de très haute qualité en une journée de travail.

PAM-STAMP 2018 offre également des améliorations majeures en termes d'efficacité, en permettant aux utilisateurs la possibilité de mettre à jour leurs designs. La solution accompagne les utilisateurs dans leurs défis quotidiens pour répondre à des exigences ambitieuses en fournissant une précision optimale à toutes les étapes du processus de conception et pour tous les processus de formage de tôles, de l'analyse individuelle des pièces à l'assemblage complet.

Pour plus d'informations sur PAM-STAMP, veuillez visiter www.esi-group.com/fr/products/pam-stamp

Pour plus d’actualités ESI, veuillez consulter : www.esi-group.com/fr/entreprise/communiques-de-presse

Relations Presse

Celine.Gallerne [at] esi-group.com (Céline Gallerne)

+33 1 41 73 58 46