QuikCAST導入事例 AZTERLAN 研究センター

AZTERLAN 研究センターは、QuikCASTを使って、球状鋳鉄のミクロポロシティー欠陥を正確に予測できるようになりました。

鋳造シミュレーション

使用ソフト:QuikCAST

QuikCASTを使って、球状鋳鉄のミクロポロシティー欠陥を正確に予測

課題

球状黒鉛鋳鉄(GGG-50-7) 製ブレーキキャリパーのミクロポロシティー欠陥を予測するためにQuikCASTが活用されました。部品形状は変更しないまま冶金的品質だけを改善することを目標としました。

経緯

「球状黒鉛鋳鉄の鋳造においては、溶湯のエンタルピー曲線、樹枝状晶間給湯分率、限界固体分率など各種パラメータを正確に定義する必要がありました。 QuikCAST は、ブレーキキャリパーの鋳造シミュレーションにおいて活用し、このシミュレーションにより、鋳型形状を変更せずに、部品の冶金的品質だけを改善することに成功しました」

Azterlan 研究センター、鋳造部門ディレクター、Ramon Suarez 氏

効果

-

鋳造の各工程における高品質の予測

-

充填および凝固プロセスの最適化

-

部品の薄肉化および軽量化

-

冶金的品質の改善

AZTERLAN 研究センターについて

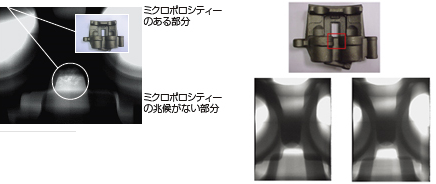

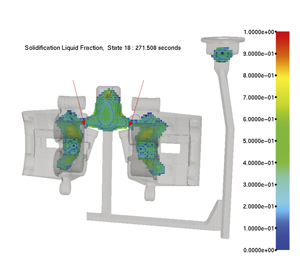

(GGG-50-7)画像

提供:Azterlan 研究センター

スペインのAzterlan研究センターは、ドゥラングサード地域の企業により1975 年に共同設立された、冶金を専門とする独立非営利の民間組織として、ドゥランゴとイウレタに拠点を有しています。同研究所は、1,500 社以上の企業を顧客として、サービス提供や技術移転を行っており、球状黒鉛鋳鉄の機械加工性および疲労強度の向上を目指すプログラムにも参加しています。

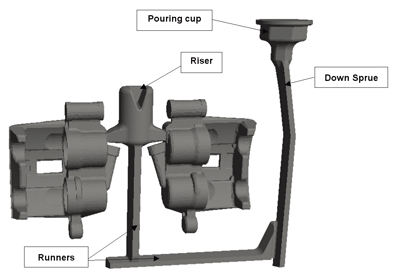

ソリューション

Azterlan研究センターは、QuikCASTにより新型ブレーキキャリパーの鋳造シミュレーションを行うことで、部品形状を変更することなく冶金的品質を改善するという目標を達成しました。このブレーキキャリパーは、球状黒鉛鋳鉄(GGG-50-7) で製造されたものですが、その際は1 時間に300 個を生産可能な垂直金型鋳造を用いました。

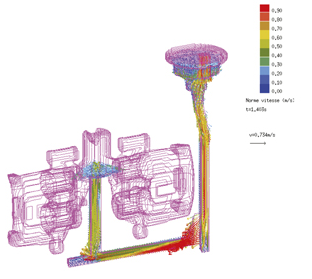

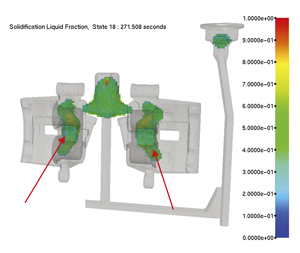

まずQuikCAST により金型キャビティ内への充填工程のシミュレーションを実行し、溶湯速度を正確に予測し、次は凝固工程のシミュレーションを行います。このシミュレーションにより、凝固が速すぎる(または遅すぎる)部分で隔離されたままになる可能性があるホットスポットが、解析できるので、それにより想定される収縮やポロシティーが検出できます。

|

|

速度を示した金型キャビティの充填工程 |

最初の試験

QuikCASTによる最初の分析においては、液相率の高いホットスポットが明示されました。凝固工程の最終段階で隔離された、このスポットは、たびたびミクロポロシティーの原因になります。こうした種類の欠陥は、フロントブレーキという重要な部分で使われている部品においては、注意深く避ける必要があります。なお、その後行われた試作品のX 線検査においても、QuikCASTが予測したミクロポロシティー欠陥が確認できました。このミクロポロシティーの問題を分析した結果、次の二つの原因が特定できました。

原因1: そもそも溶湯が補充できるような設計になっていなかった。

原因2: 冶金的品質の低さのせいで、共晶点における炭素活量が低下し、そのせいで不規則な黒鉛が形成された。その結果、ホットスポットにおける溶湯の補給が黒鉛の膨張で補えなくなっていた。

この収縮問題を解決するために、給湯性の改善、黒鉛および炭化物の形態に関しての接種前の球状黒鉛鋳鉄の凝固パターンの変更、FeSiMg による硫黄および酸素活量の制御改良などの改善手法が検討されました。

2回目の試験

2回目の試験においても同じ材料が用いられましたが、今回は、治金的処理を施したことでマグネシウム活量が下がり、マグネシウムの歩留まり向上、溶湯の脱酸素制御が実現しまし、エンタルピー曲線および酸素活量は、共にいずれも大きく変化しました。その変化は次のとおりです。

-

核生成能力の大幅な向上(共晶温度の最大値および最小値に反映)

-

酸素活量の大幅な増加

-

金属に溶け込んだ遊離マグネシウム量の減少

これら新たなパラメータを用いても、QuikCASTによるシミュレーションの結果は、充填工程において、ほとんど変わりませんでした。しかし最初の解析では押湯と部品間の溶湯補給が271秒で完了したのに対し、2回目の解析では補給が長時間にわたり継続され、凝固が更に進んだ状態でも、溶湯のホットスポットは小さくなることが確認できました。

各部品には、製造後にX 線検査および液体浸透検査を実施しました。いずれの部品も正常であり、ミクロポロシティーの兆候はありませんでした。部品を切断し、液体浸透検査を用いて解析する試験も行いましたが、鋳造シミュレーションの時の予測どおり、ミクロポロシティーは検出されませんでした。