PAM-COMPOSITES 導入事例 寿屋フロンテ株式会社

寿屋フロンテ株式会社の事例をご紹介します。

複合材成形ソリューション

使用ソフト:PAM-COMPOSITES /PAM-FORM

寿屋フロンテ株式会社 開発部 音響解析実験グループ 河合洋氏、藤野拓視氏にPAM-COMPOSITES / PAM-FORMモジュールを導入した経緯とその効果について詳しく聞きました。

寿屋フロンテについて

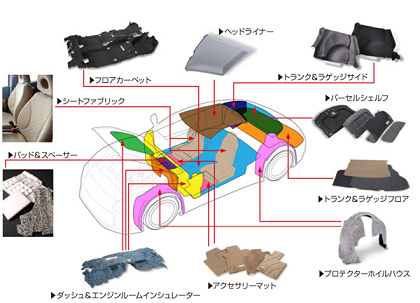

寿屋フロンテは、フロアカーペットなど自動車内装部品を開発・製造を事業分野とする企業です。グループ年商400億円、従業員数2010名、国内に5拠点、海外に9拠点。1945年の設立以来、日本の自動車産業の発展と共に歩んできた、日本トップクラスの自動車内装メーカーです。

(※ この事例に記述した数字その他はすべて、事例取材当時に発表されていた事実に基づきます。数字の一部は概数、およその数で記述しています)

自動車のフロアカーペットを開発・製造

― 寿屋フロンテの主な製品と、その製造概況について教えてください。

弊社の事業分野は「自動車の内装部品全般の開発、製造」です。本日は主力製品である「フロアカーペット」についてお話しします。

フロアカーペットとは車体内部、乗員席の床部分に敷く「床敷き」のことです。プレス成形により車体下部の凹凸に合わせた複雑な形状を実現し、材料には吸音性に優れた合成繊維素材が主に使用されます。弊社の国内工場では常時30種類のフロアカーペットを、月産 数十万枚程度のペースで製造しています。

製造プロセス改善のためにPAM-COMPOSITESを活用

- PAM-COMPOSITESをどのように活用していますか

寿屋フロンテでは、PAM-COMPOSITES のPAM-FORMモジュール(以下PAM-FORM)を使って、主に「フロアカーペットの製造プロセスの改善」に役立てています。

自動車メーカーが新型車の発売が決まると、寿屋フロンテの製造部門は、その発売時期に合わせてカーペットの大量生産の体制を整えていきます。このとき生産技術部門では、実際の生産開始に先立ち、「最適な製造方法」をある程度、確立しておく必要があります。

この製造方法の確立は、実際の製造実験、あるいはシミュレーションを通じて行います。PAM-FORMは、この製造シミュレーションを行うためのツールとして、2004年にはじめて導入し、以来13年間使い続けています。

製造プロセス改善の基本ツールとして今やなくてはならない存在です。

フロアカーペットの大きな変化 ~ 遮音型から吸音型に

― フロアカーペットの製造プロセス改善では、今どんなことが課題ですか。

藤野 拓視様

2010年頃からフロアカーペットで重視される性能が「遮音」から「吸音」に変わりました。これに伴いカーペットの材料や製造方法に大きな変化が生じました。このことにより、多くの課題が生じています。

フロアカーペットの重要な役割の一つに「外界の音を遮り、クルマの中を静粛に保つ」ということがあります。

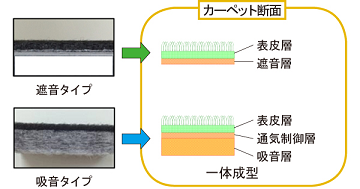

静粛性を実現する方法としては、大きく「遮音」と「吸音」の二通りがあります。遮音とは、文字通り「音を遮る(さえぎる)こと」です。遮音は一般に、重い材料(密度が高い材料)を使って、音を跳ね返して遮ることにより実現します。一方、吸音は、音の運動エネルギーを熱エネルギーに変えて弱める(減衰させる)ことで実現します。

従来クルマのフロアカーペットは「遮音重視型(以下 遮音型)」が主流でした。材料としては、「ある程度の重量」、そして「加工の容易さ」を兼ね備えたEVA(ゴム系の素材)が使われました。

しかし2010年頃からフロアカーペットに対し主に求められる性能が、「遮音」から「吸音」に変わりました。これに伴いカーペットに使われる材料も、ゴムから合成繊維へと変わったのです。

現在は出荷製品の7割が吸音型に

― なぜフロアカーペットには遮音ではなく吸音が求められるようになったのでしょうか。

いまクルマには「環境性能向上(燃費向上)」が求められています。そのためには「軽量化」が不可避であり、そうなると「重量ある材料」を使う遮音型は不利になります。しかし軽い合成繊維を使って作る「吸音重視型(以下 吸音型)」のカーペットなら、クルマ全体の軽量化に適切です。

また、吸音型は吸音だけでなく、遮音も兼ね備えているという特徴があります。

こうした理由によりクルマのフロアカーペットは吸音型が主流になりました。弊社でも現在、出荷製品の7割が吸音型です。

ただし合成繊維系の素材には、「軽い」というメリットがある一方で、プレス加工においていくつか難しい点があります。それら困難を克服することが、製造技術部門が取り組むべき課題となります。

合成繊維系の素材のプレス加工の難しさ

― 合成繊維系の素材のプレス成形はどういう点が難しいのでしょうか。

合成繊維をプレス成形するときの難しい点は、大きく次の5点となります。

-

「合成繊維素材の方が、厚い分、成形しにくい」

-

「合成繊維素材のフロアカーペットは、部位により厚みが異なる」

-

「合成繊維素材の方が、しわが出やすい」

-

「合成繊維素材の方が多層構造の分、成形しにくい」

-

「合成繊維素材はゴム素材に比べ、製造ノウハウの蓄積が浅い」

以下、それぞれの困難について順に説明します。

困難1.「合成繊維素材の方が、厚い分、成形しにくい」

ゴム素材は繊維素材に比べ、密度が高く中がみっちり詰まっています。つまり、「重いけれど薄い素材」となります。一方、繊維素材は密度が低く中が空疎(スカスカ)な分、「軽いけれど厚い素材」となります。具体的にはゴム素材ではプレス前の厚みが2~3mmなのに対し、繊維系では10mm~20mmであり、3倍~10倍の差があります。プレス成形では、一般的に元の材料が厚いほど成形が難しくなります。したがって繊維素材の方がゴム素材より成形が困難になります。

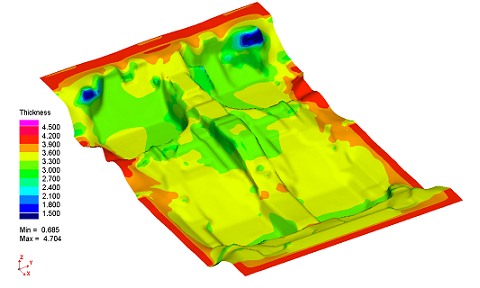

困難2.「合成繊維素材のフロアカーペットは、部位により厚みが異なる」

ゴム素材(遮音型)では、フロアカーペット全体を均一の厚みで成形した後、厚みのある材料を後から張り付ける“後張り”によって厚み出しや吸音効果を付加しています。一方、合成繊維素材(吸音型)では、複数の材料で構成された厚みの大きな材料を一体でプレス成形することにより、カーペットの部位ごとの厚みの変化を作成します。

その厚みの変え方の基準は「強度優先の場合は薄く固くプレスする」、「吸音性能優先の場合はあまりプレスせず厚いままにする」というものです。強度が大事な部分はきっちり潰し固めて剛性を上げる。一方、吸音が重要な部分では、それに必要な低密度の状態を保持できるよう、あまり潰さないでおくわけです。どの部位をどの程度の厚みにするかは設計部門が決定します。製造部門、製造技術部門は、その図面上の寸法を実物で実現できるよう、製造プロセスを調整、改善していきます。

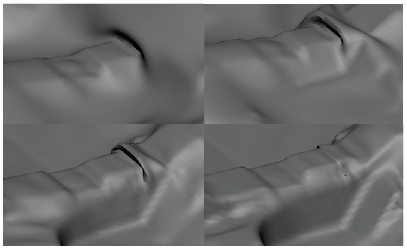

困難3.「合成繊維素材の方が、しわが出やすい」

合成繊維素材のプレスは、困難1,2で述べたとおり、元の厚さが大きく、かつ仕上がり厚さが一定でありません。この場合フロアカーペットの内部では、プレスによる力が複雑な伝わり方をします。このときカーペット内部の応力の高い部分では、まさに「力のしわよせ」が発生し、結果としてプレス後のフロアカーペットに「実際のしわ」が生じやすくなります。

困難4.「合成繊維素材の方が多層構造の分、成形しにくい」

こちらの図のとおり、ゴム系素材は2層構造ですが、繊維系素材は3層構造です。層ごとに物性が異なり、層が多い方が加工の制御が困難です。

困難5.「合成繊維素材はゴム系素材に比べ、製造ノウハウの蓄積が浅い」

クルマのフロアカーペットは戦後、日本で自動車産業が本格化して以来、数十年間、ずっと遮音型で、材料はゴム系素材でした。合成繊維素材による吸音型カーペットが一般化したのはここ数年のことです。このことは、合成繊維素材の製造ノウハウが、まだゴム素材ほどには十分に蓄積されていないことを示しています。

以上が、材料がゴムから合成繊維に変わったことにより生じた、カーペットの製造の課題であり、

これらを解決するための製造シミュレーションにPAM-FORMを積極活用しています。「コンピュータの仮想空間の中で、仮想的な材料を仮想的にプレスし、その結果を調べる」という解析を、パラメータを変えながら繰り返します。

変化させるパラメータ

― PAM-FORMでシミュレーションを行うとき、どんなパラメータを変えながらシミュレーションさせるのですか。

シミュレーションを行うときに変化させるパラメータは次のとおりです。

-

「材料の種類(物性)」

-

「原材料を掴む(つかむ)位置、掴みの数」

-

「『掴みしろ』の面積」

-

「材料の投入方法」

-

「上型と金型の合わせ方」

パラメータ1.「材料の種類(物性)」

― パラメータ1.「材料の種類(物性)」とは具体的には。

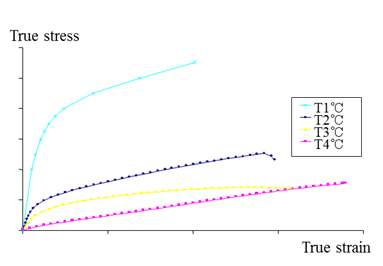

材料の種類(物性)が変われば、適切な加工法も変わります。シミュレーションに入力する材料物性は、板厚、密度、応力-ひずみ曲線、比熱、熱伝導率などであり、いずれも材料固有の値です。なおPAM-FORMで解析するのはあくまで「プレスの良し悪し」であり「吸音性能そのもの」には着目しません。吸音性能は「材料に何を使うか」で99%が決まり、プレスの巧拙とはほぼ無関係だからです。

パラメータ2.「原材料を掴む位置、掴みの数」

― パラメータ2.「原材料を掴む位置、掴みの数」とは。

根本のところから説明します。

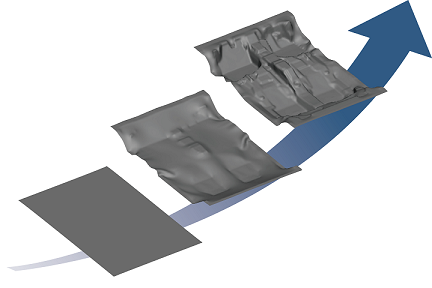

まずフロアカーペットの製造(プレス)の工程は次のとおりです。

-

一枚の大きな「合成繊維の布」のような材料を用意します(2.5メートル × 3メートル程度)。

この材料は、社内で「原反(げんたん)」と呼ばれています。「原材料となる反物」という意味合いです) -

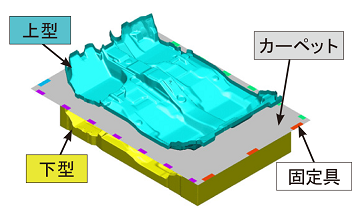

原反をプレス機械の上型と下型の間に投入します。

-

原反の周囲を、プレス機械の固定具で掴みます。

-

上型と下型を押し合わせて、原反をプレスします。

-

原反のまわりの、固定具で掴んでいた部分(掴みしろ)を切り離します。

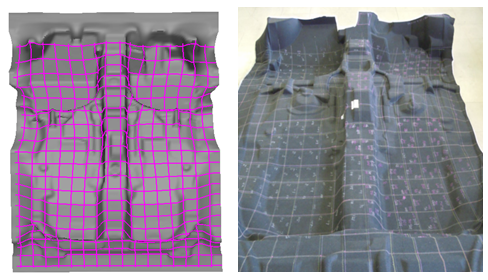

この中の行程3、「固定具による原反の掴み」のときの、その掴みの「位置、数」は、非常に重要なシミュレーション項目となります。

掴みの「位置、数」を変えれば、「原反全体への力の伝わり方」が変わります。この場合、プレスにより生じる力が原反全体に、「同時かつ均等に」伝わるのが理想的です。

しかしフロアカーペットの形状には、「急激な凹凸、微妙な曲面(R)が各所にある」、「対称性に乏しい」、「吸音系カーペットの場合、部位により厚みが違う」という特徴があります。この複雑な形状の中で、「同時かつ均等な力の伝達」を実現するのは簡単ではありません。

ではカーペットの掴みの位置や数は、その最適値をどう決めればよいか。これを計算や理論で演繹的に導き出すのは困難です。そうではなく生産担当者と一緒に、掴みの位置や数をいろいろ変えて実験と計測を繰り返しながら最適値を見出すという、「帰納的な方法」を使うことになります。

しかしこうした試行錯誤を、実際の材料による実際の製造を通じて行うのでは、コストも時間も引き合いません。やはりPAM-FORMのようなシミュレーションソフトウエアを使う方が効率的です。

パラメータ3.「掴みしろの面積」

― パラメータ3.「掴みしろの面積」とは。

フロアカーペットの製造では材料を掴んでプレスした後、「その掴み部分(掴みしろ)」を切り離すことで最終製品に仕上げます。切り離された掴みしろは廃棄物として処分されます。

ということは掴みしろの面積はなるべく小さい方がよい。そうすれば材料の廃棄分が少なくなり、コスト削減と環境貢献につながるからです。

しかしあまり小さくすると、固定具が原反を適切に掴めなくなります。その場合、固定具による「掴んで押さえる力」が、プレスのときに生じる「原反を内部に引きずり込もうとする力」に耐えきれなくなり、その結果、品質低下、あるいは原反の破損(ちぎれ)が生じえます。

そうした事態を防ぐためにも、掴みしろの面積は「大きすぎず小さすぎず」の、まさに最適値に設定しなければいけません。この最適値をPAM-FORMによるシミュレーションを通じて模索するわけです。

パラメータ4.「材料の投入方法」

― パラメータ4.「材料の投入方法」とは。

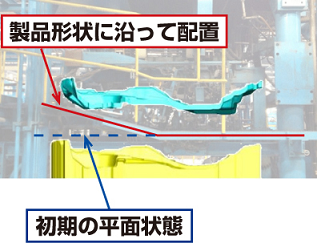

カーペットの原反は、プレス機械の上型と下型の間に投入する場合、「ロボットで引っ張り込む」、「ベルトコンベアで送り込む」など様々な方法があります。

この材料投入では「正しい位置に正しい材料姿勢で置くこと」「それを高速かつ低コストで実現すること」が重要です。

カーペットの素材ごと、最終製品の形状ごとに、どんな投入方法が最適なのか、それをPAM-FORMを使って探求しています。

パラメータ5.「上型と下型の合わせ方」

― パラメータ5.「上型と金型の合わせ方」とは。

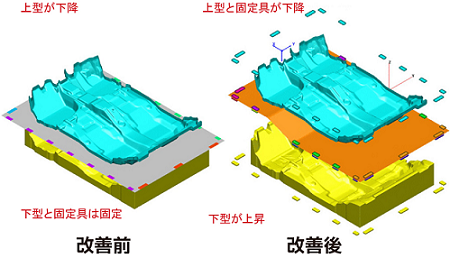

カーペットをプレス成形するとき通常は、「下型(下側の金型)に原反を置き、そこに上型(上側の金型)を下ろして押しつける」、つまり「下型は静止、上型が動作(下降)」という形でプレスします。

ところがカーペットの形状によっては、「上型も下型も動作」という方が、品質が向上することがあります。

また上型と下型をひっくり返す。つまり「上型を下に、下型を上に置く」方が良くなることもあります。

さらに細かくは、プレスするときは「上型が上、下型が下」がいいけれど、プレス後のトリミング(掴みしろの切り取り)のときは、「下型が上、上型が下」の方が良いということもあります。

直感的には、「結局は押さえつけるのだから、上型と下型がどちらにあろうと、どう動かそうと結果は同じ」という気がするのですが、実際に試してみると品質に違いが生じるのです。

シェル要素か、ソリッド要素か?

― フロアカーペットの形状には「面積が広い割に厚みは小さい(薄い)」という特徴があります。これをPAM-FORMで解析する場合、二次元的と三次元的、どちらのアプローチを使っていますか。

現在はシェル要素による「二次元的な解析」を主に使っています。

この解析手法では、プレス成形による原反という平面構造物の、「平面内の伸び・縮み変形と、平面外の曲げ変形」をシミュレーションします。厚さの変化は平面内の伸び・縮みの量より計算されます。

従来の遮音型カーペットのプレス成形では、全体を均一の厚みでプレスするので、この手法を使った解析で十分でした。しかし吸音型カーペットの場合は、部位ごとにプレス後の厚みが異なるので、厚み方向の圧縮応力を計算しないシェル要素での解析では精度が不十分ということになります。

この問題はソリッド要素での「三次元的な解析」を使うことで解決できます。この解析手法では、数ミリ四方のソリッド要素を積み重ねて三次元物体を構成するという「陽的なアプローチ」を取ります。ソリッド要素を使った場合、厚み方向の圧縮を計算できるので、カーペットの「部位ごとに厚みの違い」も含んだ精密な解析が可能になります。

しかし、その一方でソリッド要素での手法には「解析が精密な分、計算時間が膨大になる」という難点があります。

現在は計算時間を優先して、「シェル要素での解析精度を上げる」というアプローチを取っています。ただソリッド型解析の精度の高さは魅力的なので、日本イーエスアイとも相談しながら、ソリッド要素方式での解析時間短縮にも取り組んでいます。

現在の実績

― 現在はどの程度の解析精度と計算時間が実現していますか。

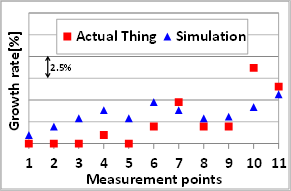

カーペットのプレス成形ではカーペットにあらかじめ描画したグリッド長の変化より伸び量を評価します。このグリッド評価において、シミュレーションによる予測値と実成形の実測値との乖離は「最大5%」です。また、厚さ4mmのフロアカーペットをシェル要素で解析した場合で、計算所要時間は「約3時間」です。

これは遮音型(ゴム素材)のカーペットをシミュレーションしていた頃と同レベルの数値です。合成繊維材料による吸音型フロアカーペットのシミュレーション解析は、現在のところ順調に進展しています。

PAM-FORMへの評価

― PAM-FORMへの評価をお聞かせください。

PAM-FORMは、フロアカーペットの解析に必要な機能、パラメータを網羅的に備えています。解析精度も高く、操作性もよく、解析結果の表示もグラフィカルで分かりやすく、高く評価しています。

日本イーエスアイの技術サポートにも満足しております。どのようなモデル化を行うべきか、どうしたら計算時間を短縮できるか、さまざまな相談を日常的にもちかけています。こちらが相談しなくても、日本イーエスアイから積極的に情報提供いただけることも頻繁にあります。

吸音型カーペットのシミュレーションを早期に実用化できたのは、日本イーエスアイの支援に負うところが大きいと考えます。

今後の期待

― 日本イーエスアイへの今後の期待をお聞かせください。

河合 洋様

寿屋フロンテには現在、海外に9つの製造拠点があります。ここ埼玉県吹上市の工場は、それら各国の製造拠点に対して「マザー工場」の役割を担っています。今後はPAM-FORMを通じて得た知見、ノウハウは、各国の拠点に適切に伝達、展開していく予定です。

寿屋フロンテは、今後も高品質のフロアカーペットや内装部品を開発・製造することを通じて、自動車産業の発展に貢献していく所存です。日本イーエスアイはそうした弊社の企業価値向上の取組を、優れた製品とサポートを通じて後方支援して頂くことを希望します。今後ともよろしくお願いします。