PAM-STAMP

ESIのPAM-STAMPは、パーツや型の設計から製造における成形性に取り組む統合環境です。個別パネルの成形性検証はもちろんのこと、ドアなどの自動車クロージャーパネルの組み立て検証を支援します。あらゆる形状・素材のシートメタル成形工程を忠実に再現、プレス金型設計の効率化・高品質化を支援するプレス成形解析ソリューションです。

設計初期段階で、スプリングバック・しわの発生、製造プロセスに必要なツールの想定等をシミュレーションしておくことで、試作後の修正・工程変更による手戻りを減らし、時間・コストの削減を支援します。

PAM-STAMPのメリット

- 正確で高品質な検証結果

- 高度な材料モデルの適用

- 割れ、しわ、表面欠陥の予測

- 最先端材料(AHSS、UHSS、アルミ合金)のスプリングバックを予測

- ドアやフードなどの自動車クロージャー部品に対し、製造や接合の影響を考慮したスプリングバックの見込み補正

- 大規模モデルを並列処理により短時間で計算(HPCでは128コアまでスケール)

We achieved very good results thanks to the accuracy of the simulation [and...] were able to [...] evaluate the die compensation, despite the complexity of such a case with three different thicknesses and two weld lines.

EDUARDO SULATO & FÁBIO LICHTENTHÄLERGESTAMP

ホットフォーミング

自動車メーカーは、衝突安全性強化のためにホットフォーミング部品を採用し、従来は強度の弱かったGROUP Aに属する自動車も成形性だけに重点を置くのではなく、設計段階からすべての工程を考慮することで高い衝突性能を備え、EURO-NCAPの衝突実験において5つ星を獲得しています。(Fiat 500など)

ホットフォーミングは様々な分野が連携、協力し合って成り立つ製造技術です。そのため経験のあるエンジニアにとってもすべての分野に精通することは非常に困難なため、部品コストから焼入れ後の歪み、冷却、バーチャルリアリティによる検証まで、一連のプレス硬化工程を実施することが可能であり、衝突実験もバーチャルで行うことができるESIのVirtualManufacturingソリューションを最大限に活用できる成形方案といえます。

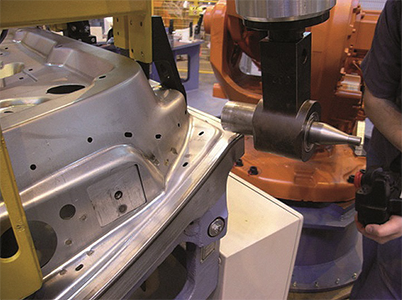

ヘミング・ドアパネルの接合

自動車設計仕様の多様化が進む中、各仕様の生産数を調整するためにはロールヘミングのような柔軟性が高く、効率的な製造方法が必要となります。PAM-STAMPを活用することで実機による試作テストの必要性がなくなり、正確なヘミングプロセスに加えて、スプリングバックや形状偏差、外縁のロールインも評価できます。

インターフェイスによって、ロボットアームによるロールヘミングと同様の物理的プロセスが定義され、既存の経験・戦略を最適化し、形状の偏差をコントロールすることができます。またトリムラインの位置は各部品それぞれの作業手順に合わせて最適化されます。

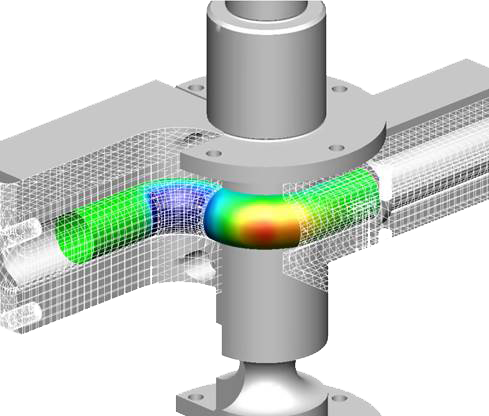

チューブ曲げ・ハイドロフォーミング

ハイドロフォーミングとは複雑な部品の成形と表面品質の向上を実現する成形技術です。PAM-TUBEでは液状バルジ成形と高圧成形を別々に、または組み合わせてモデル化することで、チューブ曲げの全工程をカバーし、セットアップやツール設計にかかる時間を短縮、複雑なハイドロフォーミングにも対応します。

PAM-STAMPはシーゲン大学とのパートナーシップとDaimlerChrysler、Audi、Schuler Hydro Forming、bu+Engineering Gmbh、hde Solutions、Eberspâcher、ThyssenKrupp Buddなどの学術機関や産業機関との緊密な協力関係により、信頼性の高いシミュレーションを可能にするソフトウェアとして開発されました。

PAM-STAMPのメリット

- 歪の評価

- 楕円化の予測

- 曲げ位置の迅速な検出

- 溶接シームの検討

- 余肉部を簡単に配置

- 型表面形状の自動生成

- マルチステージ成形の作業をマクロにより効率化

開発プロセスを迅速化しコスト削減を実現。

CNCチューブ曲げの最適化は、通常シミュレーションを使わず実際に加工機を使って行われますが、ハイドロフォーミング製品のチューブ曲げは非常に重要な工程であり、現象を正確に予測するためにはシミュレーションが必要となります。

パイプ曲げ加工

PAM-STAMPはバーチャルの曲げ加工機械を提供します。これにより、たとえばクランプ型に加えられる荷重に関するすべての軸の制御、または圧力型の経路と速度の制御が可能になります。シンプルな曲げ加工のセットアップから複雑なチューブ曲げまで対応しています。

ハイドロフォーミング

ハイドロフォーミングとは、従来のプレス機械による成形に対して、流体を荷重の伝達媒体として成形する工法です。媒体がガスやプラスティックペレットなどである場合にも、PAM-STAMPは対応してます。チューブのような閉断面の形状は、内側からフルードセルとして知られる液圧が加わる工法によって成形されます。

軸押しピストンを使用してチューブの端をシールし、かつ材料を中心に押し込んで断面をより大きく膨らませます。またT型部品のような分岐のある部品では、分岐への材料の流れを制御するためにカウンターパンチが使われます。これらすべての加工条件に、PAM-STAMPは対応しています。

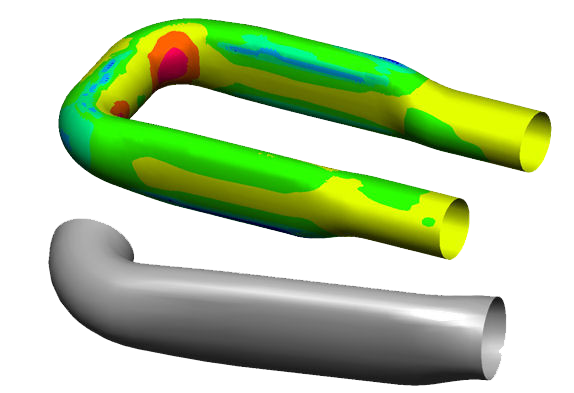

このようにPAM-STAMPは、チューブ曲げおよびフォーム成形またはプレス曲げから、ステンレス材料の焼きなましの考慮やハイドロフォーミング、その後のトリミングや機械成形まで、バーチャル製造プロセス全体に対応しています。

典型的なハイドロフォーミングの活用方法は従来のシートメタル成形と似ていますが、いくつかの追加点があります。ハイドロフォーミング部品設計モジュールPAM-TUBEMAKERは、リバースエンジニアリングのワークフローをサポートし、製品完成に関連する製造工程や必要なチューブの特定を可能にします。

リバースエンジニアリングがカバーすべき課題

- チューブ/外形部品の断面の決定

- 曲げ位置、曲げ数と曲げ半径(通常は1半径)の選択、使用設備と適合させ生産コストを最適化

- 任意の予備成形作業を決定

- 型との接触帯域の推定(チューブ端部の円筒部など)

- ハイドロフォーミングの型準備

- チューブの寸法

チューブ曲げからハイドロフォーミングのシミュレーションを行った後に問題が生じた場合は、ループを繰り返して最適化を図りPAM-TUBEMAKERに実装し、ツールやプロセスを調整することで改善が可能です。

作業現場での下記の問題を解決

- 部分的なひび割れ・しわ・薄肉化の発生

- 潤滑・カム操作の必要性

- CADとの相違と部品のスプリングバック

- 必要な最大圧力と関連するクロージングフォース(プレスサイズ)

- 最大圧力と軸方向のフィードと荷重から油圧シリンダのサイズを決定

PAM-STAMPを導入することで、ハイドロフォーミング製造を一つの環境でテストおよび最適化できます。PAM-TUBEMAKERを使って作業を開始するのか、すべてのツールと部品に利用可能なCADデータを使用するかを選択的に決めることが可能です。

![image02 0[1] 0](/sites/default/files/styles/large/public/prg/box/2110/image02_0%5B1%5D_0.jpg?itok=Wi2Ow1c0)

![image04[1] 0](/sites/default/files/styles/large/public/prg/box/2111/image04%5B1%5D_0.png?itok=mZNZ8X1e)

![image04 0[1] 0](/sites/default/files/styles/large/public/prg/box/2112/image04_0%5B1%5D_0.jpg?itok=agzQnaTw)

![image05[1] 0](/sites/default/files/styles/large/public/prg/box/2113/image05%5B1%5D_0.jpg?itok=_3GJzgjB)

![image06[1] 0](/sites/default/files/styles/large/public/prg/box/2114/image06%5B1%5D_0.jpg?itok=Ms5hKGZ6)