ProCAST

Dès la phase de prototype, il est impératif que votre système de remplissage soit robuste face aux variations du procédé. Une fois vos premières pièces disponibles, vous pourriez remarquer des défauts de porosité, de déformations ou encore des zones fragiles. La date de lancement de production approchant, vous vous retrouvez confrontés à un choix : expédier les pièces en l’état ou reprendre à l'étape de conception afin d'identifier le problème, le corriger et réitérer le plan de tests.

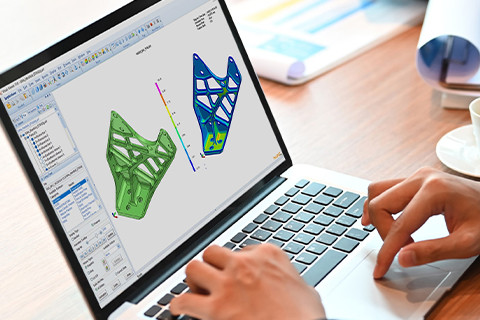

La simulation permet de réaliser des tests virtuels dès la phase de développement. Il est alors essentiel de prévoir et de quantifier avec précision les défauts ainsi que valider la conception du moule afin que les essais de production soient « bons du premier coup ».

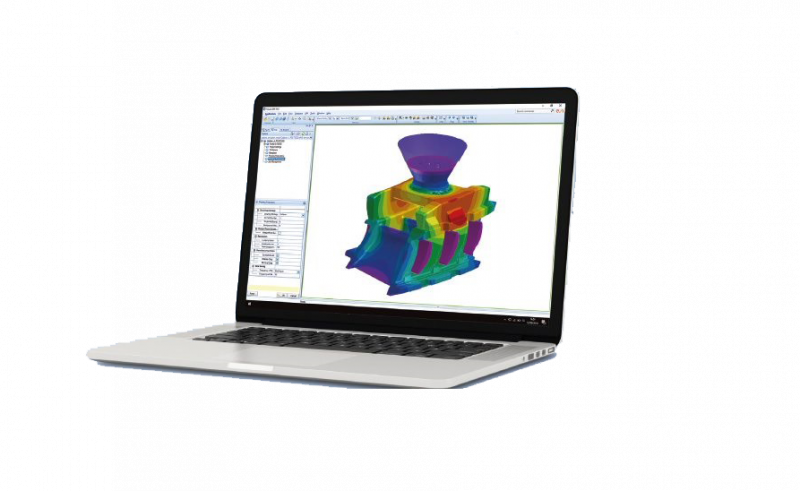

Avec ESI ProCAST, vous serez en mesure de produire des pièces sans défauts dès le lancement de production, tout en respectant vos délais et en minimisant les coûts liés aux rebuts ou à des modifications de dernière minute. Depuis plusieurs décennies, les clients font confiance à ProCAST en tant qu'outil incontournable pour les simulations de fonderie : remplissage, solidification et prédiction de la porosité. Grâce à sa technologie des éléments finis, il permet de prédire les problèmes complexes tels que les déformations et les contraintes résiduelles. Il traite également de manière exhaustive la plupart des alliages coulés et des procédés de moulage tels que les moulages en sable, les moulages sous pression, les moulages de précision et les multiples variantes associées à ces procédés.

Avantages de ProCAST

- Prédire, analyser, mesurer et quantifier les défauts de moulage les plus courants dès les premières étapes de la conception (ex. volume de porosité mesuré, comme en tomographie)

- Simuler l'ensemble du procédé, du four au moulage final afin de capter l’ensemble des phénomènes physiques (ex. : Modéliser le remplissage du conteneur en sous-pression afin de prédire l'entraînement de l'air)

- Calculer de manière exhaustive le rayonnement avec des facteurs de vue pour tenir compte des effets d’ombrage qui sont courants dans les moulages de précision à haute température

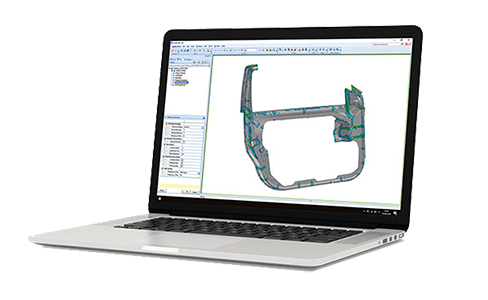

- Calculer les contraintes tout au long du procédé, tant pendant la solidification à l'intérieur du moule que pendant le refroidissement à l'extérieur du moule afin de prédire les déformations finales et de facilement les évaluer à l’aide de mesures prises par un scanner 3D

- Prévoir la structure de grains pour les procédés tels que la cire perdue équiaxe et monocristal ainsi que les propriétés micro structurelles et mécaniques.

- Optimiser le procédé de fonderie afin d’obtenir une qualité de pièce irréprochable à l’aide de plan d’expérience, d’étude de robustesse et d’optimisation.

MAIN ProCAST APPLICATIONS & PREDICTED DEFECTS

- Comprehensive Porosity Models for piping, shrinkage, micro & gas porosity covering various alloys and process

- Address various filling-related defects (air entrainment, oxides, surface defects, cold shuts, misrun, ...)

- Track residual stresses and control distortion

- Predict microstructure evolution & improve mechanical properties

- Design process to achieve desired grain structure

- Determine the right production process window and optimize the process

- Address various other casting processes including Centrifugal, Continuous Casting, DC Casting, Lost Foam, Semi-Solid, ...

- And adjacent processes like Core Blowing, Core Gassing/Drying, Heat Treatment

Notre collaboration avec ESI Group dans le cadre du projet BOOST s’est révélée très efficace et professionnelle. Grâce au savoir-faire d'ESI Group et aux capacités de simulation innovantes d‘ESI ProCAST, il a été possible d'identifier les causes principales de défauts de fonderie complexes et de proposer des moyens pour les améliorer.

Gerhard HuberExpert en simulation, Nemak Linz GmbH

Séminaire en ligne dédié à la simulation de fonderie le 21 juin

|

Le 21 juin prochain, ESI vous convie à un évènement gratuit en ligne pour discuter de l'apport essentiel de la simulation afin de produire des pièces bonnes du premier coup, tout en respectant les délais, en réduisant le taux de rebut, et en diminuant le nombre de modifications de conception. Le logiciel de calcul par éléments finis ProCAST permet aux fonderies de prédire des problématiques complexes telles que les déformations mécaniques et les contraintes résiduelles, et fournit des informations utiles à la mise en forme de la plupart des alliages, et ce en utilisant les procédés de fonderie les plus variés, comme les moulages en sable, les moulages sous pression, les moulages de précision, et leurs nombreuses variantes. Durant cet évènement en ligne, nos clients Kovolis Hedvikov, MCS et Azterlan vous expliqueront comment ils utilisent ProCAST pour prédire, analyser, mesurer et éviter les défauts de fonderie dès les premières étapes de conception. Une table ronde viendra clôturer cet évènement. Inscrivez-vous ici! |

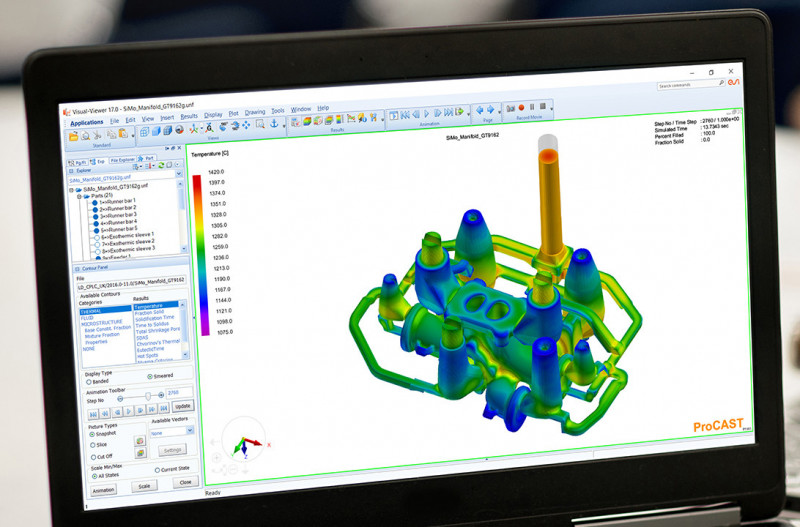

La clé du succès d'un moulage en sable est l'optimisation du système de remplissage et l'élimination du risque de porosité. ESI ProCAST permet une modélisation complète de tous les Procédés de moulage en sable. Il permet aux utilisateurs d'étudier les effets de l'emplacement des masselottes, des filtres, des refroidisseurs, des manchons isolant ou exothermiques sur le procédé et la qualité de la pièce.

Le modèle de porosité standard de ProCAST tient également compte de l'effet de l’expansion graphitique de la fonte pendant la solidification et de la rigidité du moule qui permet ou limite cette expansion. Une approche plus globale consiste à effectuer des calculs couplés de microstructure et de porosité, prenant en compte l'inoculation. Le solveur de microstructure calcule l'évolution des différentes phases du matériau et prédit les variations

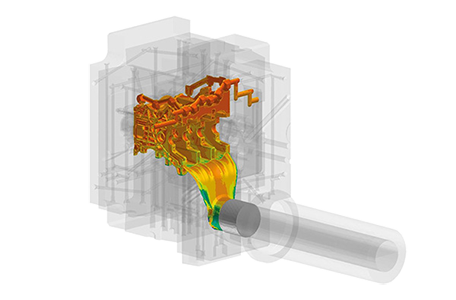

ProCAST reproduit les conditions de l'atelier en effectuant plusieurs cycles de production afin d’atteindre l’état thermique stabilisé des empreintes et d’étudier ensuite le remplissage, la solidification, l'effet de pression d'intensification, la conception des canaux de refroidissement et l'optimisation des paramètres du procédé.

Le choix de la machine de moulage sous pression est intégré dans ProCAST, ce qui permet un contrôle en temps réel du piston et, par conséquent, une sélection précise de la bonne machine.

Dans le but de réduire les coûts de fabrication et d’évaluer les performances des pièces en service, il est possible de prédire en post traitement la coulée sous vide, la présence de porosité gazeuse due à la non-dissolution d’hydrogène, les contraintes résiduelles dans la pièce, l’éjection de celle-ci ainsi que la durée de vie de l’outillage.

Des besoins spécifiques tels que la modélisation d’un « squeeze pin », les matériaux semi-solides, la modélisation des conteneurs pour les chambres froides, celle du col de cygne pour les machines à chambre chaude et celle du tube vertical dans les pièces moulées en basse pression permet d’améliorer la représentativité des simulations.

Le procédé de coulée en coquille par gravité (y compris coquille basculée) peut être modélisé et ProCAST vous aide à librement définir l'axe et la vitesse de rotation.

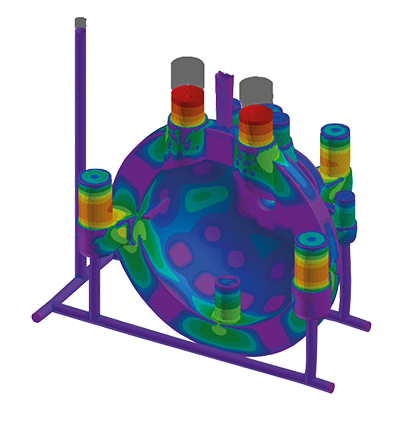

ProCAST peut automatiquement générer un maillage représentant la carapace céramique adaptée aux procédés à la cire perdue. De plus, il possède des fonctions dédiées pour répondre aux besoins spécifiques des fonderies de précision, telles que la possibilité de modéliser des carapaces d’épaisseurs non uniformes et de créer plusieurs couches. Enfin, il prend en compte les effets de radiation, avec les facteurs de vue, y compris les effets d'ombrage, qui sont essentiels pour les alliages à haute température.

QuikCAST d’ESI est entièrement intégré à ESI ProCAST et peut être utilisé dans Visual-Environment. C'est une solution rapide et efficace pour l'évaluation complète du procédé. Il répond aux besoins de l'industrie en fournissant des prévisions rapides et réalistes et en permettant aux fonderies de simuler l'ensemble du procédé de fonderie, du remplissage à la solidification, en passant par la prédiction des défauts.

QuikCAST répond aux besoins de l'industrie

La réduction des coûts et des délais de mise sur le marché sont actuellement deux des problématiques les plus urgentes pour l'industrie de la fonderie. QuikCAST est conçu pour aider l'utilisateur à atteindre ces objectifs. Il peut être utilisé en début de conception pour le développement de moules et de procédés et pour l'évaluation de la qualité des pièces moulées.

QuikCAST tient compte de la contre-pression de l’air, des filtres, de la rugosité des moules, des échanges thermiques, des revêtements de moules et de la gravité pour simuler avec précision la plupart des procédés de moulage allant du moulage en sable au moulage sous haute et basse pression, ainsi que de la modélisation du tir de noyau.

Autres types de moulage et défauts de moulage

- Contraintes résiduelles et déformation

- Microstructure et traitement thermique

- Modèle de porosité avancé

- Structure de grain

- Optimisation des processus

- Moulage en coulée continue

- Moulage par centrifugation

- Moulage à mousse perdue

Smooth integration of ProCAST for casting simulation into your existing processes

Current product development and manufacturing processes use different methodologies to bring the dies to production. Together with you we define a structured deployment of ProCAST into your existing engineering workflows thereby ensuring full integration and enable a comprehensive die casting process validation. ESI’s customer experience team for casting simulation accompanies you through the complete implementation process from software evaluation and building of simulation models throught to the interpretation of the simulation results and training in efficient work with ProCAST.

- Training and first-class software support to help customers tackle all casting simulation challenges

- Access to a database of Tips & Tricks and Technical Papers in our customer portal myESI

- Knowledge exchange with global ProCAST community and attend our advanced technical events such as our annual Solidification Course